Lojistik Destek Analizleri ve Kayıtları Rehberi

Savunma Sanayii Başkanlığı çatısı altında, ilgili tüm paydaşların katılımıyla faaliyet göstermek üzere Türk Savunma Sanayii Ömür Devri Yönetimi Platformu (TSSÖDYP) kurulmuştur.

TSSÖDYP; savunma ve güvenlik sistemlerine ilişkin ihtiyacın belirlenmesi, sistemlerin tedariki, kullanımı, desteklenmesi ve envanterden çıkarması safhalarını bir bütün halinde ele alan Sistem Ömür Devri Yönetimi ilke ve uygulamalarının ülkemizde yaygınlaştırılmasını ve savunma programlarının/ projelerinin yürütülmesinde savunma ve güvenlik ekosistemini oluşturan tüm paydaşlarca anlayış birliğine ulaşılmasını amaçlamaktadır.

Savunma sistemlerinin ömür devri yönetiminde millî bünyemize uygun, ülkemize özgü çözümler üretmek ve bunları dokümante etmek gibi önemli bir misyonu olan TSSÖDYP; Başkanlığımız, Milli Savunma Bakanlığı ve ilgili birimleri, Genelkurmay Başkanlığı, K.K.K.lığı, Dz.K.K.lığı, Hv.K.K.lığı, J.Gn.K.lığı, S.G.K.lığı, EGM, TÜBİTAK, SASAD ve savunma sanayii firmaları temsilcilerinin katılımı ile çalışmalarına devam etmektedir.

Sistem ömür devri yönetimi yaklaşımı ile; savunma ve güvenlik sistemlerine ilişkin ihtiyacın belirlenmesi aşamasından envanterden çıkarma safhasının sonuna kadar görev alan tüm kamu kurum ve kuruluşları ile özel sektör firmalarının sistemlerin istenilen performans seviyesinde mümkün olan en az maliyetle tedariki, kullanımı ve lojistik desteğinin sağlanabilmesi için görev, yetki ve sorumlulukları çerçevesinde ömür devrinin tamamında birlikte çalışmaları öngörülmektedir.

Bu itibarla, savunma ve güvenlik sistemlerine ilişkin ihtiyacın belirlenmesinin, tedarikinin, kullanımının, lojistik desteğinin ve envanterden çıkarılmasının en baştan uzun soluklu bir program olarak kurgulanmasının ve ilgili birimler aracılığı ile sistem ömür devri yönetimi faaliyetlerinin yürütülmesinin faydalı olacağı değerlendirilmektedir.

TSSÖDYP tarafından son iki buçuk yıl içinde gerçekleştirilen çalışmalar ile savunma ve güvenlik sistemlerinin ömür devri yönetimine ilişkin planlama ve uygulamaya esas olacak yaklaşımları ortaya koyan 13 adet rehber, iki adet bilgi kitapçığı ve bir adet terminoloji dokümanı hazırlanmıştır. Uygulamalardan alınacak geri bildirimler ile söz konusu dokümanların güncellenmesi, geliştirilmesi ve önümüzdeki dönemde uygulamaya esas düzenlemelerin alt yapısını oluşturması hedeflenmektedir.

TSSÖDYP çalışmalarına katkı veren ve dokümanların hazırlanmasında görev alan tüm paydaşlarımıza teşekkürlerimi sunuyorum.

Prof.Dr. İsmail DEMİR

T.C. Cumhurbaşkanlığı

Savunma Sanayii Başkanı

ÖZET

Tehdit algısında ve savunma konseptinde zamanla meydana gelen değişiklikler, savunma sistemlerinin ömür devri maliyetlerindeki artışlar, savunma bütçelerindeki kısıtlamalar, teknolojideki hızlı gelişmeler, uluslararası rekabet ve günümüz sistemlerinin karmaşıklığı gibi faktörler, kamu ve özel sektörün savunma sistemlerinin tedarikine ve lojistik desteğine yönelik faaliyetlerinin planlanmasında ve icrasında yeni yaklaşımlar ve buna bağlı yeni stratejiler geliştirilmesini zaruri hale getirmiştir.

Bu nedenle, tedarik edilen sistemlerin kullanım döneminde hedeflenen muharebe ve/veya operasyon performansının sürdürülebilirliğinin ve maliyet etkinliğinin sağlanması amacıyla sistemlerin ömür devrinde rol ve sorumluluğu bulunan tüm paydaşların katılımı ile Sistem Ömür Devri Yönetimi yaklaşımı geliştirilmiştir.

Sistem Ömür Devri Yönetiminin temel amacı; mevcut durumdaki değişimlere uyum sağlamaktan ziyade gelecekte ortaya çıkabilecek değişimleri öngörmek, belirlenen hedefler doğrultusunda gerekli önlemleri alarak değişimleri yönlendirmek ve kontrol altında tutmaktır. Harekât ihtiyaçlarının zamanında ve verimli şekilde karşılanması ve sahip olunan kaynakların maliyet etkin kullanımı esastır. Başka bir deyişle, sistem ömür devri yönetimi geleceği bugünden tasarlamak ve planlamaktır.

Bu doküman; Savunma Sanayii Başkanlığı (SSB), Milli Savunma Bakanlığının ilgili birimleri, Türk Silahlı Kuvvetleri (TSK), diğer ihtiyaç makamları ve savunma sanayi firmalarında sistem ömür devri yönetiminin bir kültür olarak yaygınlaştırılmasına ve uygulanmasına yönelik rehber oluşturmak amacıyla savunma sistemlerinin ömür devrinde rol ve sorumluluğu bulunan ilgili paydaşların katılımıyla hazırlanmıştır.

Lojistik Destek Analizi (LDA); desteklenebilirlik açısından ürün tasarımını etkilemeyi amaçlayan tasarımın erken aşamalarında başlayıp ömür devri boyunca devam eden güvenilirliği, kullanıma hazır olmayı, idame edilebilirliği, maliyeti ve zaman etkinliğini ön plana çıkaran analizlerden oluşan bir süreçtir.

LDA, sistemin ve bileşenlerinin belirlenmiş kullanıma hazır olma ve desteklenebilirlik /sürdürülebilirlik ihtiyaçlarına ulaşılabilmesi amacıyla ürün tasarımı ile destek sistemini/organizasyonunu entegre eden sistematik ve yinelemeli analizler bütünüdür. LDA sonuçları elektronik veritabanında dokümante edilir. Lojistikle ilgili dokümante edilen bilgiler Entegre Lojistik Destek (ELD) fiziksel kaynaklarının (örn. iş gücü ve personel, yedek parça, eğitim, destek ekipmanları, eğitim ve eğitim desteği teknik yayınlar vb) belirlenmesini, optimize edilmesini ve izlenebilirliğini sağlar.

1. GENEL

1.1. GİRİŞ

Bu doküman, Türk Savunma Sanayii Ömür Devri Yönetim Platformu (TSSÖDYP) tarafından Entegre Lojistik Destek (ELD) faaliyetlerinin merkezinde yer alan Lojistik Destek Analizleri’nin (LDA) gerçekleştirilmesi ve bu analizler sonrasında oluşturulacak LDA Kayıtları konusunda rehberlik etmek üzere hazırlanmıştır.

1.2. AMAÇ

Bu rehberin amacı ülkemizde yürütülen program/projelerde savunma ve güvenlik sistemlerinin ömür devri boyunca gerçekleştirilebilecek LDA faaliyetlerine yönelik uygulanması önerilen süreçleri, genel gereksinimleri ve bilgi/veri değişim yöntemlerini tanımlamaktır. Rehber aynı zamanda ihtiyaç makamı, kullanıcı, idame makamı, tedarik makamı, yüklenici, ve diğer paydaşlar arasında LDA faaliyetlerinin gerçekleştirilmesine yönelik arayüzleri ortaya koymayı ve LDA ihtiyaçlarının sözleşmelerde en doğru şekilde tanımlanabileceği, LDA çıktılarının neler olabileceği ve paydaşlar tarafından nasıl kullanılabileceğine dair yol gösterici olmayı hedeflemektedir.

Desteklenebilir ürünler ve en uygun destek çözümlerinin maliyet etkin şekilde geliştirilmesinde önemli bir rolü olan LDA faaliyetlerinin ürün ömür devri safhalarına uygun olacak şekilde yürütülmesi ve proje türü ve büyüklüğüne göre uyarlanması gerekmektedir. Bu çerçevede, kaynakların etkin şekilde kullanılması ve yürütülen faaliyetlerden azami seviyede verim elde edilmesi rehberin birincil amaçları arasında yer almaktadır.

Bu doküman, savunma ve güvenlik sektöründe görev alan tüm paydaşların Lojistik Destek Analizleri ve Kayıtları faaliyetlerinde rehberlik etmek üzere hazırlanmıştır.

1.3. KAPSAM

Bu rehber:

- Savunma ve güvenlik projelerinde/programlarında yürütülecek lojistik destek analizleri ve yöntemleri hakkında bilgiler,

- LDA süreçleri ve gereksinimleri,

- Analiz sonuçlarının nasıl değerlendirileceği ve maliyet-etkin bir çözüme nasıl ulaşılabileceğine dair kılavuz bilgiler,

- LDA ve desteklenebilirlik mühendisliği disiplinleri (Örn. güvenilirlik, idame edilebilirlik, test edilebilirlik, sürdürülebilirlik, kullanıma hazır olma) arasındaki ara yüzler,

- LDA ve diğer ELD elemanları (ikmal destek, teknik veri, eğitim ve eğitim desteği vb.) arasındaki ara yüzler,

- LDA sürecinin nasıl uyarlanacağına dair genel ilkeler,

hakkında bilgiler içermektedir.

1.4. REHBERİN KULLANIMI

Bu doküman savunma ve güvenlik projelerinde/programlarında kullanılabilecek LDA sürecinin ve metodolojisinin ana hatlarıyla tanımlanması amacıyla 5 bölümden oluşmaktadır:

- İlk bölüm; giriş, amaç, kapsam, referanslar gibi genel bilgileri içermektedir; ayrıca terim ve kısaltmalar da bu bölümün içindedir.

- İkinci bölümde, lojistik destek analizleri ile ilgili genel bir bilgilendirme yapılmaktadır.

- Üçüncü bölümde; sistem tasarımının ayrılmaz bir parçası olan desteklenebilirlik kavramı ve desteklenebilirlik ilişkili tasarım faktörlerinin hangi aşamalarda değerlendirilmesi gerektiği hususlarına yönelik açıklayıcı bilgiler yer almaktadır.

- Dördüncü bölümde, herhangi bir projenin başlangıç aşamasında ihtiyaç makamı ve yüklenicinin LDA gereksinimlerinin belirlenmesine ilişkin nasıl anlaşmaya varacaklarına yönelik izlenecek yol yer almaktadır,

- Beşinci bölümde, yüklenici ve müşteri uygun desteklenebilirlik seviyesine erişmek için gerçekleştirilmesi gereken faaliyetlerin tanımlandığı LDA süreci açıklanmaktadır,

- Altıncı bölümde, tasarıma etki/tasarım etkileşimi

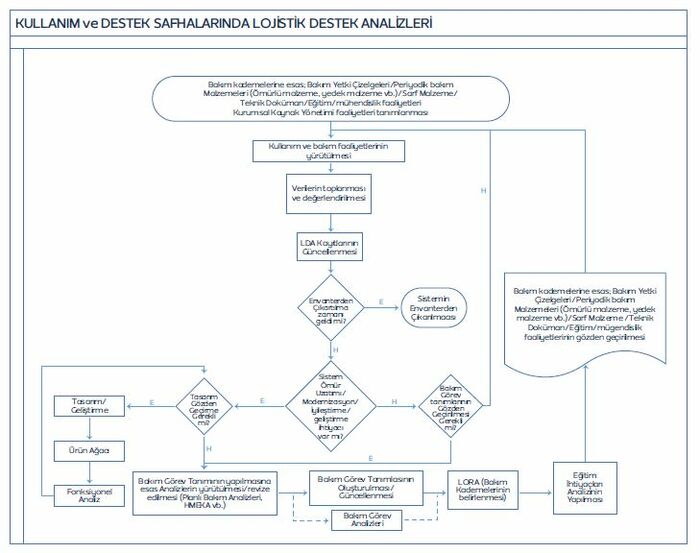

- Yedincibölümde, kullanım ve destek safhalarında gerçekleştirilen LDA ve bu analizler sonucunda reaktif/proaktif aksiyonların alınarak ürün performansının beklenen düzeyde seyrinin sağlanmasına ilişkin süreç yer almaktadır,

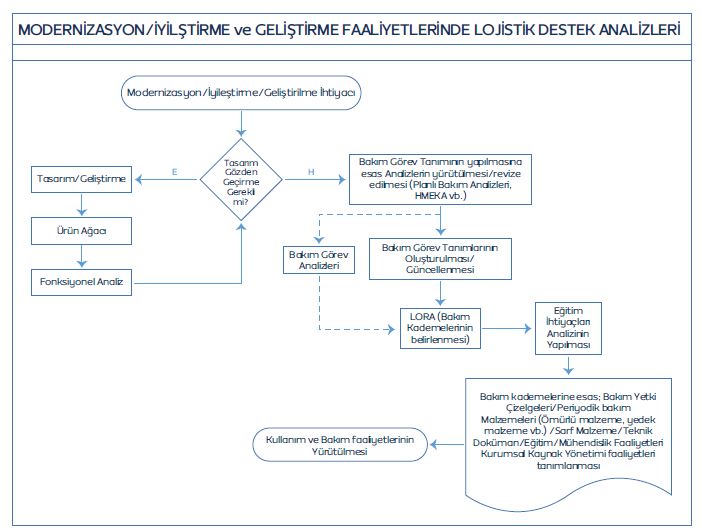

- Sekizinci bölümde, konfigürasyonlarının doğru belirlenmesi, değişikliklerin kontrol edilmesi ve değişikliklerin uygulanma durumunun kayıt altına alınmasını sağlayan konfigürasyon yönetimi disiplininde izlenebilirliğin LDA çerçevesinde yürütülmesi ilişkisi yer almaktadır,

- Dokuzuncu bölümde, LDA’nın lojistik desteğin yönetilmesi için düzenli yürütülerek kayıt altına alınması, değerlendirilmesi faaliyetlerinin esasları ve standartları açıklanmaktadır. Programlara/projelere özgü olarak yine ihtiyaç sahipleri ve yükleniciler bu rehberde referans verilen veya diğer ulusal/uluslararası standart/spesifikasyonların ilave olarak kullanılması konusunda mutabakat sağlayabilirler. Projenin/ürünün karmaşıklık seviyesi ilave olarak kullanılabilecek standart/spesifikasyonları belirlemede de etken olacaktır,

- Onuncu bölümde, fiziksel destek kaynak gereksinimlerinin belirlenmesi ve destek ürünlerinin oluşturulması kapsmaında ELD elemanlarına ilişkin çalışmaların yürütlmesine yönelik bilgiler verilmektedir,

- Onbirinci bölümde, LDA ve kayıtlarına ilişkin faaliyetlerin uyarlanmasına yönelik olarak tanımlanan bütün faaliyetlerin/analizlerin her türlü projede ve her safhada gerçekleştirmek yerine etkin uygulamaların yapılmasını sağlamak amacıyla kullanıcıların projelere özgü görev/faaliyetleri seçebilmesi için yol gösterecek içerik yer almaktadır,

- Dokümanın son bölümünde ise ilgili ekler yer almaktadır.

1.5. REHBERİN GÜNCELLENMESİ

Rehberin yüklenici, ihtiyaç makamı ve diğer paydaşlar tarafından referans alınarak kullanılması kapsamında güncellenme ihtiyacının olması durumunda aşağıda sunulan izleme tablosu yardımıyla değişikliklerin takibi sağlanacaktır.

Tablo 1 Değişiklik İzleme Tablosu

| Revizyon No | Revizyon Tarihi | Değişiklik Yapılan Başlık No | Yapılan Değişiklik |

| 01 | Ağustos 2021 | İlk Yayın | |

1.6. REFERANSLAR

| 1. | MIL-HDBK-502A Product Support Analysis, Mart 2013 |

| 2. | ASD/AIA S3000L International Procedure Specification for Logistics Support Analysis (LSA), Temmuz 2014 |

| 3. | ASD S4000P International Specification for Developing and Continuously Improving Preventive Maintenance, Ağustos 2018 |

| 4. | MIL-STD-1388-2B DoD Requirements for a Logistic Support Analysis Record, Mart 1991 |

| 5. | SAE ARP5580 Recommended Failure Modes and Effects Analysis (FMEA) Practices for Non-Automobile Applications |

| 6. | TSSÖDYP Doküman Seti |

| TSSÖDYP DOKÜMAN SETİ | |

|---|---|

| DOKÜMAN ADI | DOKÜMAN KODU |

| Sistem Ömür Devri Yönetimi Rehberi (Ana Çerçeve) | TSSÖDYP-01 |

| Sistem Ömür Devri Yönetimi Süreçleri Rehberi | TSSÖDYP-02 |

| Ürün Destek Stratejileri ve Modelleri Rehberi | TSSÖDYP-03 |

| Entegre Lojistik Destek (ELD) Rehberi | TSSÖDYP-04 |

| Entegre Lojistik Destek (ELD) İsterleri Hazırlama Rehberi | TSSÖDYP-05 |

| Lojistik Destek Analizleri ve Kayıtları Rehberi | TSSÖDYP-06 |

| Tedarik Zinciri Yönetimi Rehberi | TSSÖDYP-07 |

| Sistem Ömür Devri Yönetiminde Demodelik Yönetimi Rehberi | TSSÖDYP-08 |

| Kullanım ve Destek İhtiyaçları Çerçevesinde Yerlileştirme/

Millîleştirme Rehberi |

TSSÖDYP-09 |

| Kullanım ve Destek Safhaları Kalite Yönetimi Rehberi | TSSÖDYP-10 |

| Sistem Ömür Devri Yönetiminde Konfigürasyon Yönetimi Rehberi | TSSÖDYP-11 |

| Teknik Yayın Hazırlama Rehberi | TSSÖDYP-12 |

| Eğitim ve Eğitim İhtiyaçları Rehberi | TSSÖDYP-13 |

| Sistem Ömür Devri Yönetimi Terminolojisi | TSSÖDYP-14 |

| Kodlandırma ve Sınıflandırma Bilgi Kitapçığı | TSSÖDYP-15 |

| ASD/AIA S-Serisi ELD Spesifikasyonları Seti Tanıtım Kitapçığı | TSSÖDYP-16 |

1.7. TANIMLAR VE KISALTMALAR

1.7.1. TANIMLAR

Tablo 2 Tanımlar Tablosu

| Terim | Tanım | Diğer Kullanım |

| Emniyet

Safety |

Ölüm, yaralanma, mesleki hastalık, ekipman veya mülkte hasar veya kayıp veya çevreye verilen hasara neden olabilecek koşullardan bağımsız olmak. | |

| Güvenilirlik

Reliability |

Belirli bir zaman periyodunda, istenen çevresel ve coğrafi şartlar altında ve belirlenen kullanım profillerinde sistemin gereken fonksiyonunu hata yapmadan yapabilme/başarabilme olasılığıdır. | |

| İdame Edilebilirlik

Maintainability |

Belirlenmiş prosedür ve kaynaklar kullanılarak, tanımlı bakım onarım seviyelerinde belirlenmiş yeteneğe sahip personel tarafından bakım faaliyeti gerçekleştirildiğinde, odak sistemin öngörülen performans seviyesinde tutulabilmesi veya öngörülen performans seviyesinde tekrar çalışır duruma geri getirilebilmesi kabiliyetinin ölçüsüdür. | |

| Kullanıcı

User |

Harp araç, silah ve malzemelerini kullanacak ve/veya idamesini sağlayacak birimleri ifade eder. | İhtiyaç Makamı/İdame Makamı |

| Kullanıma Hazır Olma

Availability |

Sistemlerin istenilen herhangi bir zamanda, istenilen performans ölçütlerini karşılayacak şekilde faal durumda olma ihtimalidir. | |

| LDA İş Tanımı Dokümanı

LSA Guidance Conference Document |

LDA İş Tanımlama Toplantısı’nda değerlendirilen bulguların, analizlerin, yürütülecek faaliyetlerin ve sonuç kararlarının mutabakat altına alındığı dokümandır. | LDA Kılavuz Konferansı Belgesi |

| LDA İş Tanımı Toplantısı

LSA Guidance Conference |

Desteklenebilirlik açısından ürün tasarımını etkilemeyi amaçlayan, tasarımın erken aşamalarında başlayıp, ömür devri boyunca devam eden; güvenilirliği, kullanıma hazır olmayı, maliyeti ve zaman etkinliğini ön plana çıkaran bir dizi analiz sürecinin performansına ilişkin bağlayıcı kararların alınmasını sağlayan, kullanıcı/tedarik makamı ve yüklenici tarafından yönetim kadrosu ve uzmanların katılımıyla gerçekleştirilen toplantılardır. | LDA Kılavuz Konferansı |

| Müşteri

Customer |

Süreç çıktılarının teslim edildiği, yani çıktıların kullanıcısı olan taraflardır. İç müşteriler, organizasyon içinde yer alan ve sürecin bir sonraki adımı için çıktıları kullanan fonksiyon ya da fonksiyonlardır. Dış müşteriler ise, organizasyon dışında yer alan kişi ya da kuruluşlardır. | Alıcı, İhtiyaç Makamı, Kullanıcı, Tedarik Makamı, İdame Makamı |

| Teklife Çağrı Dokümanı

Request for Proposal |

Tedarik edilecek ürün ve hizmet alımları ile yapım işlerinin teknik şartnamesi, ihale konusu işin tanımı, hangi şartlarda yapılacağı, sözleşme görüşmelerine esas mali, idari, hukuki hususları ve teklif verme şekli gibi konuları kapsayan dokümandır. | |

| Ürün

Product |

Yüklenici tarafından, sözleşme kapsamında tedarik makamına teslim edilecek ve her bir sözleşme değişikliği için belirtilen kalemler ve bunlara ilişkin tüm sistem, donanım, yazılım ve dokümanlardır. Bu kalemler kara, deniz, hava araçları, platformlar, silah, sistem, yazılım ve bunlara ilişkin tüm destek donanım ve yazılımlarını içerebilir. | |

| Ürün Kırılımı

Product Breakdown |

En az değiştirilebilir kalemlere kadar inen ürünün ürün ağacının lojistik açıdan incelenmiş fizikselkırılımıdır. | |

| Yönetişim

Governance |

Resmî ve özel kuruluşlarda idari, ekonomik, politik otoritenin ortak kullanımı, karşılıklı etkilerin birlikte belirlenerek yönetimi. | |

| Yüklenici

Contractor |

Bir sözleşme ile hizmet veya ürünü tasarlayan/geliştiren/üreten veya teslim/ifa eden firma, kurum ve kuruluşlar. |

1.7.2. KISALTMALAR

Tablo 3 Kısaltmalar Tablosu

| Kısaltma | Açık Yazımı | Diğer Kullanım |

| -AIA | Aerospace Industry Association of America | |

| -ASD | Aerospace andDefenceIndustries Association of Europe | |

| AAK

IUA |

Analiz Altındaki Kalem

ItemUnder Analysis |

|

| AAS

SUA |

Analiz AltındakiSistem

SystemUnder Analysis |

|

| AKL

CIL |

Aday Kalem Listesi

Candidate Item List |

|

| BİM

MRI |

Bakım İlgili Malzeme

Maintenance Relevant Item |

|

| BÖM

MSI |

Bakım Önemli Malzeme

Maintenance Significant Item |

|

| DSB

TBD |

Daha Sonra Belirlenecek

To Be Determined |

|

| ELD

ILS |

Entegre Lojistik Destek

Integrated Logistics Support |

|

| GGT

RC |

Gözden Geçirme Toplantısı

Review Conference |

GGK

Gözden Geçirme Konferansı KK Kılavuz Konferansı |

| GMB

RCM |

Güvenilirlik Merkezli Bakım

Reliability Centered Maintenance |

|

| HDB

LRU |

Hatta Değiştirilebilir Birim

Line Replaceable Unit |

|

| HTEA

FMEA |

Hata Türleri Etkileri Analizi

Failure Modes and Effects Analysis |

|

| HTEKA

FMECA |

Hata Türleri Etkileri ve Kritiklik Analizi

Failure Modes, Effects and Criticality Analysis |

|

| KKK | Konfigürasyon Kontrol Kurulu | |

| LDA

LSA |

Lojistik Destek Analizi

Logistic Support Anaylsis |

|

| LDAK

LSAR |

Lojistik Destek Analizi Kayıtları

Logistic Support Analysis Records |

|

| LDAP

LSAP |

Lojistik Destek Analizi Planı

Logistics Support Analysis Plan |

|

| LDAİTT | Lojistik Destek Analizi İş Tanımlama Toplantısı | |

| BGA

MTA |

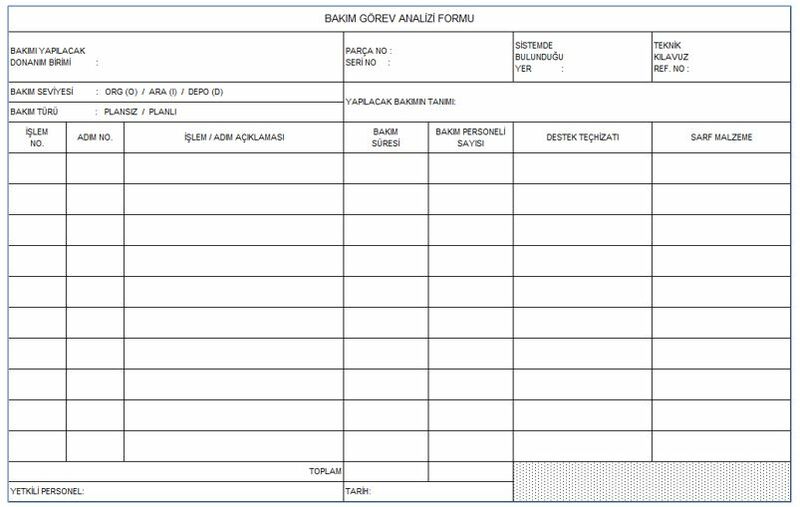

Bakım Görev Analizi

Maintenance Task Analysis |

|

| NATO

NATO |

North Atlantic Treaty Organization | |

| NSN

NSN |

NATO Stok Numarası

NATO Stock Number |

|

| ODS

MDT |

Ortalama Duruş Süresi

Mean Downtime |

|

| OOS

MTTR |

Ortalama Onarım Süresi

Mean Time to Repair |

|

| OSA

LORA |

Onarım Seviyesi Analizi

Level of Repair Analysis |

|

| ÖDM

LCC |

Ömür Devri Maliyeti

Life Cycle Cost |

|

| PEDU

PHST |

Paketleme Elleçleme Depolama Ulaştırma

Packaging Handling Storage Transportation |

|

| RAHAT

COTS |

Rafta Hazır Ticari Ürün

Commercially off the Shelf Item |

Raf Ürünü |

| TÇD

RFP |

Teklife Çağrı Dosyası

Request for Proposal |

|

| D&TE

S&TE |

Destek ve Test Ekipmanı

Support and Test Equipment |

1.8. TABLOLAR VE ŞEKİLLER

1.8.1. TABLOLAR

Tablo 1 Değişiklik İzleme Tablosu

Tablo 2 Tanımlar Tablosu

Tablo 3 Kısaltmalar Tablosu.

Tablo 4 Örnek Soru Seti

Tablo 5 Kalem Türüne Bağlı Olarak İdame Edilebilirlik Analiz Derinliği

Tablo 6 OSA’nın Farklı Derinliklerinin Sınıflandırılması

Tablo 7 Yorumlama sürecinin zaman takvimi ile açıklanması

Tablo 8 Durum kodu örnekleri

Tablo 9 LDA Tarafından Belirlenen Farklı Yedek Parça Türleri Listesi

Tablo 10 Analiz Faaliyetleri Seçim Kriterleri

Tablo 11 Analiz Faaliyetleri Öneri Matrisi

Tablo 12 Ömür devri safhalarındaki aktivitelerin özeti

Tablo 13 Olayların Sebep Tiplerine ilişkin Örnekler

Tablo 14 Olayların meydana gelme olasılıkları

Tablo 15 Teknoloji Seviyeleri

Tablo 16 Teknoloji hassasiyetinin değerlendirilmesi

Tablo 17 Teknoloji-Hassasiyet Değerlendirmesi

Tablo 18 Onarım Seviyesi Analizi Süreç Adımları

Tablo 19 Bakım Seviyeleri ve Tanımlı Görevlere İlişkin Örnekler

Tablo 20 Görev Gereksinimleri Örneği

Tablo 21 Görev kaynaklarına örnekler

Tablo 22 Montaj Prosedürü için Gerekli Görev Kaynakları Örneği

Tablo 23 Elektronik Komple için montaj prosedürü-görev kaynakları özeti

Tablo 24 Farklı Proje Safhalarında Yazılım Destek Analizi

Tablo 25 Uyumluluk Matrisi

1.8.2. ŞEKİLLER

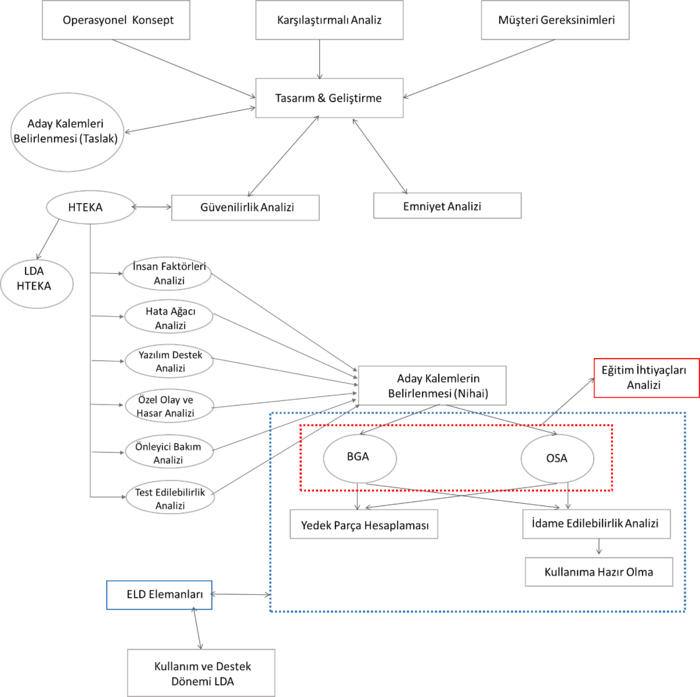

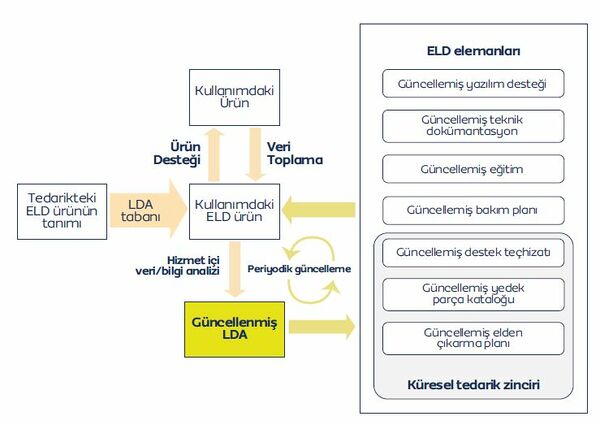

Şekil 1 Entegre Lojistik Destek İşlevsel Elemanları (S3000L’den uyarlanmıştır)

Şekil 2 Tedarik Maliyetlerine Karşı Kullanım ve Destek Maliyetleri

Şekil 3 ÖDM ve LDA Arasındaki Etkileşim

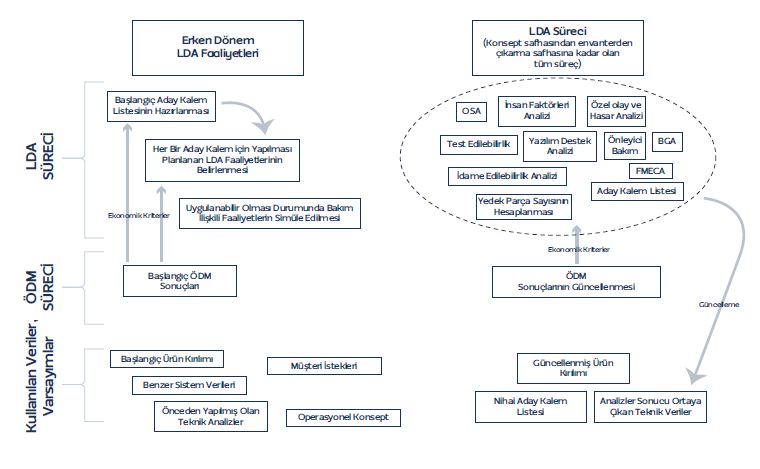

Şekil 4 Temel LDA Süreci

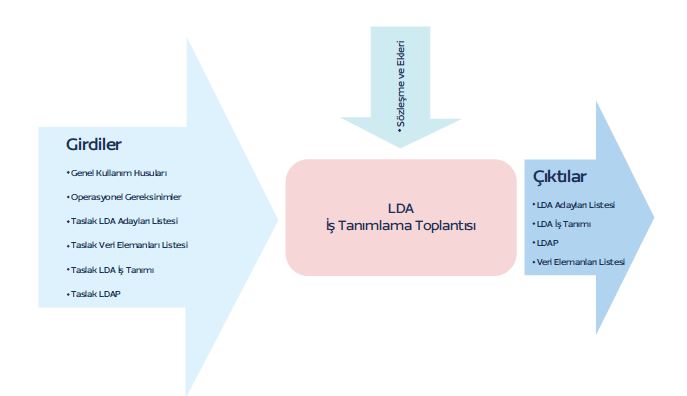

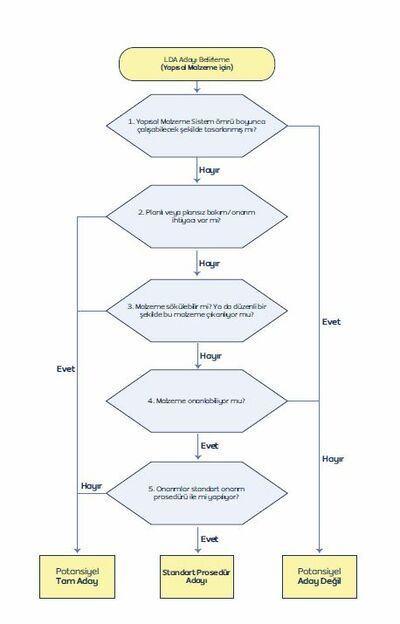

Şekil 5 LDA adayı belirlenmesinde kullanılabilecek örnek akış diyagramı (Yapısal Olmayan Malzeme için) (S3000L)

Şekil 6 LDA adayı belirlenmesinde kullanılabilecek örnek akış diyagramı (Yapısal Malzeme için)

Şekil 7 Müşteri ile yüklenici arasındaki veri alışverişi süreci (örnek)

Şekil 8 Kullanıma Hazır Olma Kırılımı

Şekil 9 Ergonomi/Simülasyon Yazılımlarından Örnek Görüntü

Şekil 10 Kullanım safhası LDA süreci

Şekil 11 Kullanım ve destek safhası* bakım gözden geçirme akışı

Şekil 12 Modifikasyon ve değişiklik uygulaması için kullanım safhası LDA – 1

Şekil 13 Kullanım dönemi malzeme yönetimi

Şekil 14 Lojistik Destek Analizleri ile Teknik Dokümantasyon Arasındaki İlişki

Şekil 15 Lojistik Destek Analizleri ile Malzeme Desteği Arasındaki İlişki

Şekil 16 LDA ve Test Ekipmanı Arasındaki İlişki

Şekil 17 LDA ve Eğitim Arasındaki İlişki

Şekil 18 Ömür devri safhalarına göre analiz akış süreci

Şekil 19 GMB – BGA Arayüzü

Şekil 20 Bakım Görevlerinin Belirlenmesi

Şekil 21 Görev Yapılarının Oluşturulması

2. LOJİSTİK DESTEK ANALİZLERİNE GİRİŞ

2.1. LOJİSTİK DESTEK ANALİZLERİ NEDİR?

Savunma ve güvenlik sistemlerinin (ürünün) temel görevi, savunma ve güvenlik ihtiyacını belirlenen kullanım konsepti ve görev profilleri çerçevesinde istenilen performans seviyesinde karşılamaktır. Ürünün kendisine tanımlanan fonksiyonları “kesintiye uğramaksızın” yerine getirebilmesi; destek unsurlarının sağlanması ve ilgili prosedürlerin yürütülmesi ile mümkündür.

Bu kapsamda; harekât ihtiyaçlarının zamanında ve verimli şekilde karşılanması ve sahip olunan kaynakların maliyet etkin kullanımı esastır. Lojistik Destek faaliyetleri söz konusu ürünün istenilen performans seviyesinde faaliyet gösterebilmesi için ihtiyaç duyulan kaynakların sağlanması ve idamesi ile ilgili idari ve teknik süreçleri kapsar.

Lojistik Destek Analizi (LDA); lojistik destek faaliyetlerinin maliyet etkin olarak yürütülmesinde yol gösterici en önemli faaliyettir. Tüm lojistik destek faaliyetlerinin teknik disiplin içinde maliyet etkin olarak planlanması, koordine edilmesi ve yönetilmesi için LDA rehberliğinde;

- Ürün ve destek unsurları güvenilirlik, kullanıma hazır olma, idame edilebilirlik, desteklenebilirlik, test edilebilirlik ve uygun Ömür Devri Maliyeti (ÖDM) ile tasarlanır,

- Kullanım ve Destek Safhaları boyunca ürünün istenilen performans seviyesinde kullanılabilmesi için ihtiyaç duyulan kaynaklar tanımlanır,

- ELD elemanlarına ilişkin esas bilgiler oluşturulur.

Lojistik Destek Analizleri; sistem ömür devri boyunca desteklenebilirlikle ilişkili olası darboğazların öngörülmesi, bahse konu darboğazların giderilmesine yönelik önleyici planların oluşturulması ve oluşturulan planların iyileştirilmesi, geliştirilmesi ve uygulamaya aktarılması amacıyla yinelemeli olarak yürütülür.

2.2. TARİHÇESİ VE GELİŞİMİ

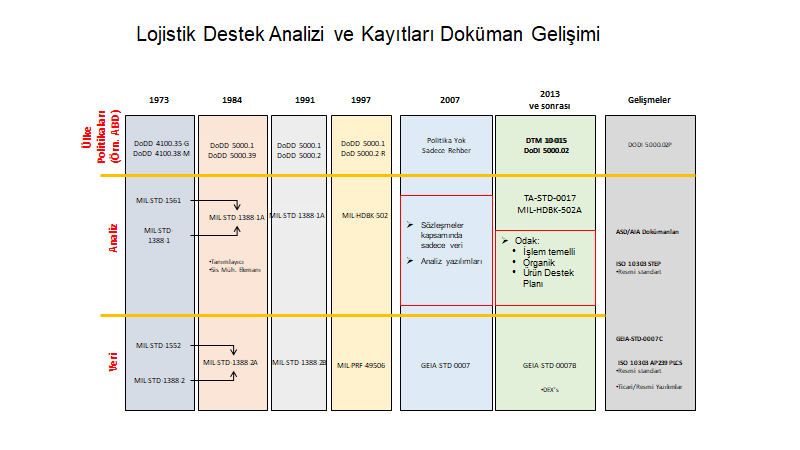

Lojistik Destek Analizlerinin gelişimi, sayısal bilgi işlem platformları ve kompleks sistemlerin yaygınlaştığı, teknoloji yönetiminin teknoloji savaşlarına dönüştüğü 1970’li yıllardan itibaren yaklaşık 50 yıllık bir dönem içinde gerçekleşmiştir.

ELD uygulamalarının 1965 yılında Amerika’da ortaya çıkması ile birlikte, bir sistemin desteğinin de en az performans karakteristikleri kadar önemli olduğu kabul edilmiştir.

İhtiyaç Makamlarının ELD’nin uygulanmasındaki temel hedefleri; lojistik destek konularının sistemin tasarımına etki etmesini sağlamak, ürünün kullanıma/göreve hazır olma hedeflerine ilişkin ve bu hedeflere ulaşılmasını sağlayan destek gereksinimlerini belirlemek ve geliştirmek, gerekli desteği minimum maliyetle temin etmek ve ürün envantere alındıktan sonra lojistik desteğini sağlamaktır.

1980’lerin başında, LDA’ya yönelik bir süreç geliştirilerek MIL-STD-13881A yayımlanmıştır. Bu süreç en iyi ticari uygulamaları esas alarak geliştirilirken, desteklenebilir bir tasarım elde etme hedefine yönelik bütün faaliyetleri sistem mühendisliği süreçlerine entegre edecek bir metodoloji tanımlamış ve aynı zamanda fiziksel destek çözümünün geliştirilmesine yönelik basit fakat etkin yöntemler sunmuştur. Başlangıçta ABD Silahlı Kuvvetlerinin ana sistem tedarik mevzuatlarında yer verilen LDA prensipleri, halen kullanılmakta olan diğer standartların da yürürlüğe girmesiyle birlikte tedarik ve sistem mühendisliği bilimlerindeki merkez olma rolünü üstlenmiştir.

Etkin uygulamalarının görülmeye başlanması ile birlikte, Birleşik Krallık Savunma Bakanlığı tarafından da LDA süreci “Defence Standard 00-60”a entegre edilerek yayımlanmıştır. Diğer birçok ülkenin de süreci kendi sistemlerine adapte ederek kullanmaya başlamasıyla, desteklenebilirlik gereksinimlerinin sistem tasarımına dahil edilmesi sürecinde LDA evrensel bir araç haline gelmiştir.

Günümüzde ülkelerin, resmi ve özel kurumların genel prensipleri örtüşmekle birlikte uygulamada küçük farklılıklar içeren standart ve rehber dokümanları ile uygulama desteği sağlayan birçok ticari yazılım ve girişim sayesinde yeterli çeşitlilik ve derinlik oluşmuş bulunmaktadır.

2.3. ENTEGRE LOJİSTİK DESTEK SÜRECİ İÇİNDE LOJİSTİK DESTEK ANALİZLERİNİN YERİ VE ÖNEMİ

Bir ürünün ömür devri boyunca desteklenebilmesi için kullanılacak teknik bilgi ve destek çözümünü geliştirmeye dair sorumluluk ELD sürecinin kapsamındadır. ELD elemanları aşağıda belirtildiği gibidir:

- Bakım

- İkmal Desteği

- İşgücü ve Personel

- Destek ve Test Ekipmanları

- Tasarıma Etki/Tasarım Etkileşimi

- Teknik Veri ve Dokümantasyon

- Eğitim ve Eğitim Desteği

- Tesisler ve Altyapı

- Paketleme, Elleçleme, Depolama, Ulaştırma (PEDU)

- Bilgisayar Kaynakları

- İdame Mühendisliği

- Ürün Destek Yönetimi

LDA, bir ELD elemanı değildir ancak ELD’nin ayrılmaz ve temel bir parçasıdır (Bkz. TSSÖDYP-04 Entegre Lojistik Destek Rehberi).

LDA programı, ELD planlama ve kaynakların belirlenmesi için kullanılacak teknik verilerin temel kaynağını oluşturur. Lojistik Destek Analizleri ile destek elemanı gereksinimleri tanımlanarak tasarıma etki arayüzü sağlanmış olur. Ayrıca, analiz faaliyetleri ile maliyet etkin bakım çözümü, bakım seviyeleri, bakım görevleri, bakım için gerekli destek kaynakları ile yedek parça planlaması gibi hususlar belirlenerek ELD elemanlarına girdi sağlanır. Lojistik destek analizlerinin sonuçları ve destek kaynak verileri, LDA veritabanında kayıt altına alınarak bütün program elemanlarına, tasarım alternatiflerinin desteklenebilirliğini ve hedeflerini değerlendirmede kullanılacak ortak bir veri kaynağına erişimi sağlar.

ELD elemanlarının herbirinin kendi alanlarında kaynak kullanımına ilişkin verileri toplama, analiz etme ve saklama gibi işlemleri ayrı ayrı yürütmeleri, üretilen bilgiler arasında tutarsızlığa veya devamsızlığa sebep olur. LDA süreci ile birlikte tek bir veri tabanının kullanılması her bir ELD elemanının, diğerleri ile aynı bilgiyi kullanması ve bir elemanın ürettiği verilerin diğerlerinin kullanımına da sunulmasını sağlar.

2.4. LDA VE ÖMÜR DEVRİ MALİYETLERİ

Sistemin ömür devri boyunca gerçekleşen toplam maliyetlerini tanımlamak için farklı terimler kullanılır. Bunlardan ÖDM sistemin geliştirme, üretim (veya satın alma), kullanım, destek ve elden çıkarılmasına ilişkin bütün doğrudan ve dolaylı maliyetleri kapsar.

Ürünün kullanım ve destek maliyeti genellikle tedarik maliyetinin çok üzerindedir. Bu nedenle belirli bir ürünün tedarik edilmesine ilişkin karar verme süreci sadece ürünün tedarik maliyeti değil, ömür devri boyunca beklenen kullanım ve destek maliyetleri ile envanterden çıkarma maliyetlerinden de etkilenmelidir. Tedarik maliyeti ile kullanım ve destek maliyetlerinin bütünü nisbi büyüklükleri figüratif olarak vurgulanmak üzere Şekil 2’de gösterilmektedir.

ÖDM analizleri, alternatif sistem çözümlerini mukayese etmek için kullanılan teknik bir süreçtir. Bu analizlerin temel amacı, alternatifler arasındaki farkları vurgulamaktır. Bir geliştirme programında ÖDM analizleri, tasarım çözümü daha kesin olarak bilinmeden gerçekleştirilir ve değerlendirilir.

ÖDM analiz faaliyetleri, programın erken safhalarında, LDA faaliyetlerinden önce başlatılır. Dolayısıyla, ÖDM sonuçları, erken dönem LDA faaliyetleri kapsamında hazırlıklar yapılırken mevcut durumdadır. Bu sonuçlar, LDA program planının ve çerçevesinin oluşturulması için bir kriter teşkil edebileceği gibi, LDA aday kalemlerinin seçilmesi ve her bir aday için gerçekleştirilecek analizlerin belirlenmesini de destekler.

ÖDM analizleri tasarıma etki, ürün konfigürasyonunda yer alacak kalemlerin belirlenmesi ve Onarım Seviyesi Analizi (OSA) gibi faaliyetler esnasında karar verme kriteri olarak ve LDA gereksinimlerinin gerçekleştirilmesinin maliyet etkisini tahmin etmek için de kullanılabilir. Dolayısıyla ÖDM analiz sonuçlarının, LDA sürecinde aşağıda yer alan konulara ilişkin bir karar kriteri olarak kullanılması mümkündür:

- LDA aday kalemlerinin belirlenmesi

- Her bir aday kalem için gerçekleştirilecek analizlerin belirlenmesi

- Tasarım üzerinde etki

- Konfigürasyon Birimlerinin/Kalemlerinin Değerlendirilmesi

- Onarım Seviyesi Analizi (OSA)

LDA süreci kapsamında Hata Türleri ve Etkileri Analizi (HTEA), Bakım görev Analizi (BGA) gibi farklı analiz faaliyetleri sonucunda birçok veri üretilir. Süreç boyunca kayıt altına alınan gereksinimler ve üretilen veriler daha sonra ÖDM modelini güncellemek için de girdi oluştururlar. Dolayısıyla, LDA veri tabanı ile ÖDM analizleri arasında tutarlılığı sağlamak son derece önemlidir. ÖDM ve LDA arasındaki etkileşim Şekil 3’te gösterilmiştir.

2.5. LDA SÜRECİNİN ÇIKTILARI VE PROJELERDE LDA FAALİYETLERİNİN ETKİSİ

Bir tedarik programını etkileyen dört temel faktör; maliyet, takvim, performans ve desteklenebilirliktir. LDA süreci, bir sistem/ekipman ile ilişkili olarak desteklenebilirlik ve maliyet faktörlerine doğrudan girdi sağlayarak tedarik ile ilişkili karar verme sürecine önemli katkıda bulunur.

Programlar arasında farklılık göstermekle birlikte LDA sürecinin çıktısı olarak sistem seviyesinde tedarik kararlarını etkileyen temel hususlar şunlardır:

- Maliyet: Bütün savunma tedarik programları yüksek kalite ve kabiliyete sahip, bütçelenebilir sistemler temin etmeyi hedefler. Bir ürünün bütçeye uygunluğunun değerlendirilebilmesi için destek yatırımları ve kullanım ve destek maliyetlerinin de diğer tedarik maliyet kalemleri ile birlikte dikkate alınması gerekir. Ömür devri maliyet tahminleri, farklı sistem alternatifleri için yatırım maliyetleri ile tekrarlanan maliyetleri karşılaştırır. Kullanılan maliyet analizi yöntemi, sistem seviyesi güvenilirlik, idame edilebilirlik vb. karakteristikleri, kullanım oranları ve operasyon senaryoları varsayımlarına dayanan belli göreve hazır olma seviyelerine ulaşmak için gerekli olan destek kaynaklarını dikkate almalıdır.

- Bütçelenebilirlik: ÖDM’ye dair bütün ana kalemler dikkate alınmalıdır. Bu çalışmalarda temel hedef, kullanıma hazır olma gibi ana kısıtları dikkate alarak maliyetleri en aza indirgemektir. Ürünün tedarik programı sonrasında, kullanım ömrü boyunca sürdürülecek değerlendirmeler ömür devrinin etkin olarak yönetimine önemli katkı sağlar. Bu değerlendirmeler, sadece maliyetlerin zaman içinde değişmesi nedeniyle değil aynı zamanda “bütçeye uygunluk” değerlendirmesinin de değişen ekonomik koşullara bağlı olarak değişime tabi olması nedeniyle gerekli olacaktır. Yıllara sari olarak sistemin kullanım ve desteği için karşılaşılacak mali boyut bütçelenebilir olmalıdır. Dolayısıyla, sistemin ömür devri boyunca sahip olma maliyetini azaltacak fırsatları araştırmak önemlidir.

- İş gücü ve personel kısıtları: Yeni sistem/ekipmanlar ile birlikte ortaya çıkacak iş gücü ve personel beceri ihtiyaçları, performans, ağırlık vb. diğer tasarım parametreleri ile birlikte yeni sistem/ekipman konseptinin ilk ortaya çıkışıyla birlikte erken safhalarda yönetilmelidir.

- Göreve Hazır Olma: Ürün desteği ile ilgili tasarım parametreleri (örn. güvenilirlik, idame edilebilirlik), ürün destek kaynakları (yedek parça, iş gücü vb.) ve ikmal sistemi parametreleri sistemin kullanıma hazır olma hedefleri ile ilişkilendirilmelidir. Bu tür hedefler, sistemden sisteme, barış zamanı ve savaş zamanı durumlarına göre değişkenlik gösterir. Sistemin göreve hazır olması, sistemin kullanım profilleri içinde yer alan görevler için gerekli olan tüm unsurların hazır bulunması demektir ve sistemin/ekipmanın en erken safhalarından itibaren yönetilmesidir.

2.6. LDA STANDARTLARI/SPESİFİKASYONLARI

- MIL-STD-1388-1A (iptal): LDA konusunda en bilinen ve yaygın olarak kullanılan standart “MIL-STD-1388-1A Logistic Support Analysis” isimli standarttır. Amerikan Savunma Bakanlığı tarafından ilk olarak 1983 tarihinde yayımlanan bu standart, mantıksal ve yinelemeli bir kurgu ile gerçekleştirildiğinde LDA sürecini oluşturan genel gereksinimler ve görev tanımlarından oluşmaktadır. MIL-STD 1388-1A, 1997 yılında iptal edilmiş olup yerini “MIL-HDBK-502 Tedarik Lojistiği” dokümanı almıştır.

- MIL-STD-1388-2B (iptal): 1388-1A’ya göre gerçekleştirilecek analizlere dair veri tanımlarının ilişkisel tablo yapısına dayandırıldığı veri tabanı standardıdır. 1996 yılında iptal edilmiştir.

- MIL-HDBK-502A: Amerikan Savunma Bakanlığı tarafından 1997 tarihinde “Tedarik Lojistiği” ismi ile yayımlanan bu el kitabının “A revizyonu” 2013 yılında “Ürün Destek Analizleri” ismi ile tekrar yayımlanmıştır (Amerika’da önceki yıllarda lojistik destek analizleri olarak adlandırılan analizler günümüzde ürün destek analizleri olarak isimlendirilmektedir). Halen yürürlükte olan bu doküman, sistem ve ekipmanların ömür devri boyunca ürün destek analizlerinin gerçekleştirilmesine yönelik bir çerçeve tanımlamaktadır. Bütün olarak ürün destek analizleri sürecini ve ilişkili faaliyetleri, Savunma Bakanlığı desteklenebilirlik hedeflerini karşılayabilmek için söz konusu faaliyetlerin seçim ve uyarlama yöntemlerini ve LDA teslimatlarına yönelik olarak sözleşmelerde yer alabilecek örnek ifadeleri içermektedir.

- MIL-PRF 49506 (iptal): Lojistik Yönetim Bilgisi isimli bu spesifikasyon tedarik lojistiği yönetim işlevine, yüklenicilerden destek ve destek ilişkili mühendislik ve lojistik bilgilerinin temin edilmesine yönelik olarak 1996 yılında yayımlanmış ancak 2005 yılında iptal edilmiştir.

- UK-DEF-STAN-00-60 Part 1 (iptal): İngiltere Savunma Bakanlığı tarafından 1994 yılında yayımlanan UK-DEF-STAN-00-60 Part 1 “Logistic Support Analysis (LSA) and Logistic Support Analysis Record (LSAR)” ise MIL-STD-1388’in bir varyantı olarak nitelendirilebilir. 2010 yılında iptal edilmiştir. Günümüzde UK-DEF-STAN-00-600 kullanılmaktadır.

- GEIA 0007: “Lojistik Ürün Bilgisi” olarak isimlendirilen bu standartta veri tanımları 1388-2B gibi tablo yapısına dayalı olmakla birlikte, veri değişimi XML teknolojisi üzerine inşa edilmiştir. MIL-STD-1388-2B’nin yerini almıştır.

- S3000L: Hazırlık çalışmalarına Aerospace and Defence Industries Association of Europe (ASD) tarafından 2005 yılında başlanılan S3000L’nin 1.0 versiyonu ASD ve Aerospace Industry Association of America (AIA) arasında Haziran 2010 tarihinde imzalanan mutabakat zaptı ile birlikte yayımlanmış, Temmuz 2014 tarihinde 1.1 versiyonu ile güncellenmiştir. S3000L genel olarak MIL-STD-1388-1A, MIL-HDBK-502, DEF-STAN-00-60 ve ISO 10303-239 PLCS içerisinde tanımlanan aktivite modeline dayandırılmıştır.

3. DESTEKLENEBİLİRLİK VE DESTEKLENEBİLİRLİK İLİŞKİLİ TASARIM FAKTÖRLERİ

3.1. DESTEKLENEBİLİRLİK NEDİR?

Desteklenebilirlik, sistem tasarım özelliklerinin ve planlanan lojistik kaynakların sistemden beklenen operasyon ve göreve hazır olma gereklerini sistemin ömür devri boyunca uygun maliyette karşılayabilme derecesidir (yeteneğidir). Desteklenebilirlik sistem tasarımının ayrılmaz bir parçası olup ömür devrinin erken safhalarında değerlendirilmelidir.

Desteklenebilirliğin ömür devrinin erken safhalarında, sistem geliştirme safhasında dikkate alınması sistemi desteklemek için gereken kaynak miktarının azaltılmasında, sistemin gayri-faal kalma süresinin kısalmasında etkilidir. Bu da ÖDM’nin azaltılmasında ve sistemin faal tutulmasında önemli bir rol oynar. Desteklenebilirliğin ömür devrinin erken safhalarında değerlendirilmemesi tedarik ve destek maliyetlerinde artışa, teslimat sürelerinde uzamaya, gayrı faal kalma süresinde artışa ve kalite ile ilişkili problemlere yol açabilir ve bu da ÖDM’de ciddi artışlara neden olabilir.

3.2. DESTEKLENEBİLİRLİK HEDEFLERİ

Desteklenebilirlik hedefleri, sistemden beklenen görev ve performans ölçütleri ile yakından ilişkilidir. Temel hedef sistemin kullanıma/göreve hazır olması ve kendisine verilen görevi başarı ile tamamlayabilmesidir. Göreve hazır olma sistemin teknik özellikleri, destek altyapısı (ekipman, malzeme, iş gücü ve eğitimli personel vb.), destek idari yapısı, organizasyonu ve destek süreçleri ile ilişkilidir ve sistemin operasyonel uygunluğunun bir göstergesidir.

Bir diğer desteklenebilirlik hedefi ise sistemin maliyet etkin bir şekilde desteklenmesidir. Sistemin kendinden beklenen performans ve göreve hazır olma kriterlerini karşılayabilmesi için gerekli olan tasarım özelliklerinin, destek kaynaklarının ve destek altyapısının belirlenmesinde maliyet etkin bir yaklaşım izlenilmesini hedefler.

Desteklenebilirlik, destek sisteminin destek ihtiyaçlarına mümkün olan en kısa sürede yanıt verebilmesini hedefler. Destek sisteminin etkin olmasında destek idari yapısı ve organizasyonu, destek altyapısı (test, destek ve kalibrasyon ekipmanları, destek ve yedek malzemeleri, eğitimli personel ve iş gücü vb.), destek kaynaklarının boyut, ağırlık, paketleme, taşınma vb. özellikleri ve destek süreçleri gibi faktörler önemli rol oynar.

3.3. DESTEKLENEBİLİRLİK İLİŞKİLİ ÜRÜN PERFORMANS PARAMETRELERİ

Ürün desteklenebilirliği, sistemlerin, alt sistemlerin ve bileşenlerin kullanıma hazır olma ve operasyonel kabiliyetlerinin idamesi için gerekli destek bileşenlerinin oluşturulmasıdır. Bu kapsamda yapılan analizlerin temel amacı desteklenebilirlik parametrelerinin sistem tasarımlarına dahil edilmesinin sağlanmasıdır.

Desteklenebilirlik maliyet, takvim ve performans ile birlikte sistem tedarik kararlarını etkileyen ana faktörlerden biridir. Yüksek kalitede maliyet etkin çözümler üretilerek kullanıcı/tedarik makamı ihtiyaçları karşılanmalıdır. Erken safhalarda iyileştirme noktalarının belirlenebilmesi ve desteklenebilirlik bakış açısıyla tasarımlara etki edilebilmesi için LDA, konsept/geliştirme safhasının en başından itibaren projelerin ayrılmaz bir parçası olmalıdır. Bu anlamda, sistem/ekipman geliştirme süreçlerine etki eden desteklenebilirlik parametreleri; amaçlar, eşik değerler, nitel ve nicel kısıtlar ve sistem/ekipman geliştirme gerekleri olarak sınıflandırılabilir.

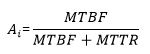

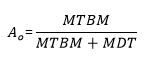

Desteklenebilirlik karakteristikleri projeler arasında farklı tanımlanabilmekle birlikte en yaygın olarak kullanılan performans parametreleri şunlardır:

- Arızalar Arası Ortalama Süre,

- Ortalama Onarım Süresi,

- Onarım Çevrim Süresi,

- Kullanıma Hazır Olma,

- ÖDM.

Aşağıdaki belirtilen unsurlarla desteklenebilirlik sürecine girdi olacak şekilde ara yüzler sağlanmalıdır:

- Güvenilirlik,

- İdame edilebilirlik,

- Kullanıma hazır olma,

- Desteklenebilirlik

- Test edilebilirlik,

- İnsan faktörleri mühendisliği,

- Entegre lojistik destek elemanları,

- Konfigürasyon yönetimi,

- Envanterden çıkarma yönetimi,

- ÖDM.

4. LDA GENEL GEREKSİNİMLERİ

4.1. LOJİSTİK DESTEK ANALİZ PROGRAMI

Sistem/ekipman tasarım ve geliştirme programlarında bir LDA Programı oluşturulması ve uygulanması faaliyetlerin sistematik ve zamanında gerçekleştirilmesi kapsamında önemlidir. LDA programı, aşağıdaki temel elemanlardan oluşur:

- Tasarımı desteklenebilirliği sağlayacak şekilde etkilemek ve uygun lojistik kaynaklarını tespit edebilmek için gerçekleştirilmesi gereken LDA faaliyetlerini belirleyen bir LDA planı

- LDA gereksinimlerinin zamanlamasını ortaya koyan bir takvim/planlama (LDA takvimi proje faz ihtiyaçlarına dayandırılmalı ve diğer proje gereksinimleri ile birbirini tamamlayıcı ve destekleyici şekilde ortaya konmalıdır)

- LDA faaliyetlerine ilişkin sorumlulukların tanımlanarak ilgili personele atanması

- Tasarım, güvenilirlik, emniyet ve ELD elemanları (disiplinleri) ile gerekli arayüzlerin kurulması ile girdi-çıktıların sağlanması

4.1.1. LDA STRATEJİSİ

Tedarik programının erken safhalarında genel bir LDA stratejisi geliştirilmelidir.

LDA stratejisinin belirlenmesi, bir LDA programı kapsamında gerçekleştirilmesi gereken ilk planlama faaliyeti olup maliyet açısından en etkin programı geliştirmede kritik öneme sahiptir. Bu faaliyet genel olarak LDA faaliyetlerini içeren herhangi bir talep dokümanı oluşturulmadan gerçekleştirilmelidir. LDA gereksinimlerini nihai hale getirmeden önce olası tasarım ve operasyonel yaklaşımların, desteklenebilirlik karakteristiklerinin ve mevcut verilerin analiz edilmesi, LDA programının tasarım üzerinde desteklenebilirlik etkisini azami ölçüde sunan temel alanlara odaklanmasını sağlar.

LDA stratejisi sistem/ekipman için önerilen desteklenebilirlik hedeflerinin kapsamını ve gerçekleştirilmesi istenen niceliksel analizleri, tedarik programı açısından en iyi maliyet faydasını sağlayacak şekilde belirlemelidir.

TÇD oluşturulurken tanımlanacak ön LDA stratejisi yüklenici tarafından yapılması “zorunlu/tavsiye edilen/isteğe bağlı” LDA faaliyetlerinin teklif aşamasında belirlenmesine ışık tutmalıdır. Yüklenicinin etkin bir LDA programı oluşturması ve yürütmesinde kullanılan LDA stratejisi, yüklenici seçim sürecinde etkili olmalıdır.

LDA stratejisi oluşturmanın ilk adımı hem müşteri hem de yüklenici tarafında herhangi bir çalışmaya başlamadan önce LDA’ya ilişkin ne yapılması gerektiğine dair bilinçli bir karar verme sürecinin yürütülmesini sağlamaktır.

LDA gereksinimleri, ürünü oluşturan sistemler, alt sistemler ve bileşenler için niceliksel, niteliksel ve test ile ilişkili LDA gereksinimlerinin sağlanmasını içerecek şekilde kapsamlı bir LDA programı oluşturmak amacıyla analiz edilir. Bu çalışmanın sonunda ortaya çıkan LDA programı LDA gereksinimlerini karşılayan uyarlanmış ve maliyet etkin bir program olmalıdır.

LDA programının yönetimi için LDA stratejisinin oluşturulmasına başlanması ön konsept safhasında ihtiyaç makamı/kullanıcı tarafından gerçekleştirilmesi gereken bir faaliyettir ve bu strateji TÇD yayımlanmadan önce ihtiyaç makamı/kullanıcı ve tedarik makamı tarafından netleştirilmelidir. Yüklenici adayları LDA stratejisine yönelik çalışmalarını konsept safhasında yaparlar. Yüklenici, geliştirme ve üretim safhalarında LDA stratejisinin geliştirilmesi ve güncellenmesi sorumluluğunu üstlenir. Yüklenicinin bu sorumluluğu kullanım ve destek safhalarında da garanti dönemi ve sonrasına ilişkin düzenlemelere bağlı olarak devam eder. Ancak LDA stratejisi konusundaki genel sorumluluk sistemin ömür devri boyunca müşteri’dedir.

Strateji geliştirilirken verilmesi gereken önemli kararlardan biri hangi LDA görevlerinin/ faaliyetlerinin kim tarafından gerçekleştirileceğidir. İstenen LDA faaliyetlerinin gerçekleştirilmesinin yaklaşık olarak maliyeti, gerekli olduğunda kaynakların/bütçenin sağlanabilmesi amacıyla kamu tarafından hesaplanmalı/öngörülmelidir.

LDA Stratejisi geliştirme faaliyeti tek başına spesifik bir doküman üretilmesine yol açmaz. Bu faaliyetin sonuçları ELD Planı’nda (ELDP) yer alır.

Program ilerledikçe, takvim değişikliği, tasarım değişikliği, bütçe/maliyet değişikliği gibi önemli değişiklikler olduğunda, LDA stratejisi de güncellenmelidir.

4.1.2. LDA AKTİVİTELERİ VE TEMEL LDA SÜRECİ

LDA süreci ile tasarıma etki faaliyetleri Şekil 4’de gösterilmektedir. Zamansal olarak akış projeye özgü olarak farklılık gösterebilir.

Müşteri gereksinimleri ve operasyonel konsept benzer sistemler ve/veya tasarım ve geliştirme faaliyeti yapılmış olan sistem/alt sisteme ait veriler kullanılarak yapılan karşılaştırmalı analiz sonuçları da tasarım ve geliştirme faaliyetlerinin girdisi olacaktır. Bu bilgiler ile bu bilgilere dayalı olarak yapılan varsayımlar kullanılarak taslak olarak aday kalem listesi hazırlanır. Tasarım ve geliştirme faaliyetleri kapsamında emniyet analizi, güvenilirlik analizi ve HTEKA çalışmaları yapılır ve sonuçlara göre tasarıma girdi sağlanır. Bu çalışmaların çıktıları da insan faktörleri analizi, hata ağacı analizi, yazılım destek analizi, özel olay ve hasar analizi, önleyici bakım analizi, test edilebilirlik analizi için kullanılır. Bu analizler sonunda aday kalem listesi nihai hale gelir. Bu liste üzerinden OSA ve BGA yapılır. Kullanım ve destek dönemi LDA faaliyetleri ihtiyaç olması durumuda (güncellemelerin/modifikasyonların olması durumunda, kullanım verilerine göre vb) gerekli görülen analizler tekrar yapılacak ve ELD elemanları üzerine etkisi tekrar değerlendirilecektir. Bu süreç kapsamında konfigürasyon yönetim faaliyetleri yürütülerek tüm bilgi/verilerin kayıt altına alınması, izlenebilirliğin kurulması sağlanacaktır.

4.1.3. PROGRAM YÖNETİM İLKELERİ, ROLLER VE SORUMLULUKLAR

Lojistik destek analizleri kapsamında organizasyonlar içerisinde tanımlanmış ekipler, aşağıda sıralanan faaliyetlerden sorumlu olacaktır:

- Güvenilirlik, idame edilebilirlik, kullanıma hazır olma, desteklenebilirlik, test edilebilirlik, insan mühendisliği ve çevresel uygunluk gibi konularda girdi sağlayarak sistem ve destek sistemi tasarımına desteklenebilirlik karakteristiklerinin katılmasının sağlanması ve ilgili gereksinimlerin tanımlanması,

- Destek sistemini ve gerek duyulduğu takdirde eğitim sistemini geliştirmek ve lojistik destek kaynaklarının (ikmal destek, destek ekipmanı, teknik veri, tesisler, PEDU, iş gücü ve personel, eğitim ve eğitim desteği) planlaması, geliştirilmesi ve sunulması,

- Sistem mühendisliği ve tasarım mühendisliği faaliyetleri ile desteklenebilirlik mühendisliği faaliyetleri arayüzünün kurulması,

- Standardizasyonun, birbirinin yerine kullanılabilirliğin, birlikte çalışabilirliğin ve demodelik yönetiminin sağlanması.

Desteklenebilirlik sorumlusu/lideri ile ELD yöneticisi ve diğer işlevsel yönetim sorumluları arasındaki koordinasyonun ve ara yüzlerin oluşturulması ve sürdürülmesi LDA programının başarısı açısından büyük önem taşır. Ayrıca, etkin bir ELD/LDA program yönetimi açısından hem müşteri hem de yüklenici bünyesinde bir ELD/LDA organizasyonu oluşturulması gereklidir.

4.1.4. LOJİSTİK DESTEK ANALİZİ PLANI (LDAP)

LDAP, proje süresince yürütülecek LDA faaliyetlerinin kimler tarafından, nasıl ve hangi esaslara dayanılarak yürütüleceğinin yer aldığı ve özellikle analizlerin icrasında rol alacak kişilerin sık sık başvuracağı bir el kitabı niteliğindedir. Bu plan, bir bakıma proje kapsamında hangi analizlerin yapılacağı ve nasıl yapılacağına dair bir yol haritası çizer. Aynı zamanda, programın farklı safhalarında ilerlemeyi ölçmek için de bir temel sunar.

LDAP, proje fazlarına göre uygun kapsam ve derinlikte aşağıdakilerle sınırlı olmamak kaydıyla gerekli bilgileri içermelidir:

- İlgili proje dokümanlarında tanımlanan sistemin lojistik gereksinimlerinin karşılanması için nasıl bir LDA programı yürütüleceği tanımlanmalıdır,

- LDA organizasyonu tanıtılır. Yöneticiler, analiz ekipleri, tasarım ekipleri, altyükleniciler, arayüzü sağlayacak sorumlular ile müşteri tarafındaki sorumlular belirtilir.

- Sistem ve alt sistemlerin tanımı yapılır, alt sistemlerin arayüz bilgileri belirtilir, görev profilleri tanımlanır.

- Sistemin karşı karşıya kalacağı çevresel koşullar, stres etkenleri (mekanik, termal, elektriksel, kimyasal, elektro-kimyasal, radyasyon) ve yüklemeler/zorlamalar belirlenir.

- Lojistik destek analizlerinin çerçevesini oluşturacak olan temel kural ve varsayımlar tanımlanır.

- Her bir LDA faaliyeti için referans alınacak standartlar, kullanılacak matematiksel modeller ve formüller tanımlanır, bu faaliyetlerin nasıl raporlanacağı belirtilir.

- Lojistik destek analizlerinin uygulama adımları kısaca anlatılarak çalışma ekipleri, tasarım ekipleri, alt yükleniciler ve müşterinin ilgili adımlardaki rolleri tanımlanır.

- LDA için aday kalemlerin seçim kriterleri belirtilir. Aday kalem listesi ve aday kalem listesinde yer alan sistem elemanlarına hangi analizlerin uygulanacağı listelenir (liste, analiz için önerilen ve önerilmeyen bütün bileşenleri ve seçilme/seçilmeme gerekçelerini içermelidir).

- LDA’ya tabi olacak bileşenlerin seçilmesinde kullanılacak kırılım yapısının (yazılım kalemleri dahil) belirlenir.

- Kullanılacak kırılım elemanlarının numaralandırma sistemi tanımlanır.

- Desteklenebilirlik ve desteklenebilirlik ilişkili tasarım gereksinimlerinin tasarımcılara ve ilgili personele hangi yöntemlerle aktarılacağı belirtilir.

- Desteklenebilirlik ve desteklenebilirlik ilişkili tasarım gereksinimlerinin altyüklenicilere kırılma yöntemleri ve uygulanacak kontroller belirtilir.

- LDA verilerinin konfigürasyon yönetim süreci tanımlanır.

- Projenin genel takvimi ile entegre olan LDA uygulama takvimi oluşturularak süreçlerin izlenebilirliği sağlanır.

- Kullanım ve destek safhaları kapsamında planlanan faaliyetler ve bu dönemde toplanması gereken verilerin içeriği tanımlanır.

- LDA faaliyetlerinin ELD ve tasarım süreçleri ile olan arayüzleri tanımlanır.

- Gözden geçirme faaliyetlerinin detayları belirlenir.

LDAP, konsept safhasında taslak olarak hazırlanmalı ve geliştirme safhasının başında detaylandırılarak güncellenmelidir. LDA faaliyetleri yapısı itibari ile yinelemeli ve dinamiktir. LDAP’ın projenin mevcut durumunu ve planlanan değişiklikleri yansıtacak şekilde gerektiğinde güncellenmesi gerekir.

LDA faaliyetlerinin planlanması ve koordinasyonu desteklenebilirlik mühendislerinin sorumluluğundadır. LDA sürecinin, sistem mühendisliği ve tasarım süreçlerinin entegre bir parçası olması sağlanmalıdır. Bu doğrultuda oluşturulacak bir LDAP, ömür devri boyunca gerekli ve/veya ihtiyaç duyulan safhalarda LDA faaliyetlerinin gerçekleştirilebilmesi için gerekli stratejiyi ve proje gereksinimlerini karşılamak için gerekli olan yönetim, organizasyon ve prosedürleri tanımlar.

LDAP etkin bir LDA programı oluşturmak ve yürütmek için kullanılan temel araçtır. Planda yer alacak birçok husus müşteri ve yüklenici arasında gerçekleştirilecek LDA İş Tanımlama Toplantısı’nda görüşülerek karara bağlanabilir. TÇD’lere cevaben hazırlanan LDAP, müşteri tarafından yüklenici adaylarının LDA yaklaşımlarını ve faaliyetleri yürütecek organizasyon yapılarını değerlendirmek amacıyla kullanılabilir.

LDAP formatı sözleşme kapsamında müşteri tarafından belirlenebilir. Eğer sözleşmede bir format belirlenmemişse yüklenici söz konusu ürün ve proje gereksinimlerine en uygun formatı kendisi belirleyecektir.

Örnek bir LDAP içeriği EK-I’da sunulmuştur.

4.1.5. PROGRAM VE TASARIM GÖZDEN GEÇİRMELERİNE KATILIM

LDA çalışmaları; ön tasarım/kritik tasarım gibi tasarım gözden geçirme toplantıları, teknik bilgi toplantıları, üretime hazırlık gözden geçirme toplantısı gibi proje kapsamında gerçekleştirilen gözden geçirmelerin bir parçası olmalıdır.

Desteklenebilirlikle ilgili bütün hususlar ve mevcut durum bilgisi uygun ve zamanında çözümler elde edilebilmesini sağlamak ve takip edebilmek üzere gözden geçirme toplantıları sonuç dokümanlarında dokümante edilir. Diğer taraftan sistem/ekipman tasarım gözden geçirmelerine ilave olarak LDA’ya özel gözden geçirme toplantıları da ihtiyaç duyulması halinde planlanabilir. Bu toplantılarda tasarım ve program gözden geçirmelerinde adreslenen birtakım konular daha detaylı şekilde incelenebilir ve/veya LDA faaliyetlerinin ilerleme durumları gözden geçirilebilir. Proje gözden geçirme toplantılarına LDA faaliyetlerinin dahil edilmemesi ürünün geliştirmesi ve desteklenmesine ilişkin risklerin artmasına sebep olacaktır.

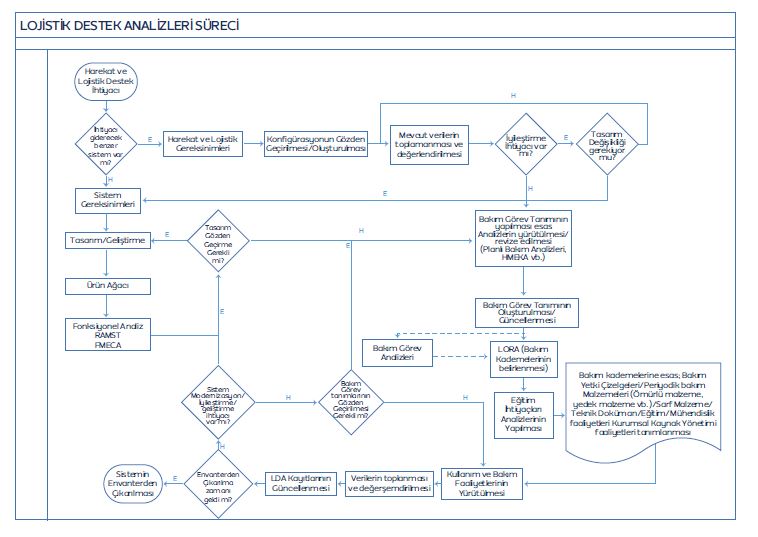

5. LOJİSTİK DESTEK ANALİZ SÜRECİ

Yeni bir ürünün hizmete alınması veya mevcut sistemlerin modernizasyonu ile birlikte bütün lojistik gereksinimler de doğru zamanda sağlanmış olmalıdır. Bu amaçla ürünün tasarımı esnasında lojistik gereksinimlerin dikkate alınmasını sağlayacak bir süreç oluşturulması gereklidir. Söz konusu süreç kapsamında yüklenici ve müşteri uygun desteklenebilirlik seviyesine erişmek için gerçekleştirilmesi gereken faaliyetler üzerinde mutabakat sağlamalıdır. Lojistik hususların erken dönemde ele alınması hem operasyonel hem de ekonomik açıdan büyük önem taşır. Operasyonel konsepte uygun şekilde kullanılamayan ve idame edilemeyen bir ürün kullanıcı açısından kabul edilebilir olmayacaktır.

5.1. ÜRÜN KULLANIM VERİSİNİN TANIMLANMASI

Yeni bir ürünün desteklenebilirlik özelliklerinin belirlenebilmesi için ürünün planlanan kullanımına yönelik ilişkili bütün verilerin erişilebilir olması ve bu bilgilerin uygun bir şekilde Operasyonel Kullanım Konsepti (veya Operasyonel Konsept) dokümanında yer alması veya ilgili diğer dokümanlarda derlenmiş olarak belirtilmesi gerekir.

Projelerin erken safhalarında bazen ihtiyaç duyulan bilgiler tam olarak mevcut olmayabilir. Ancak kullanım senaryosunun konsept sahfasında tanımlanmış olması önemlidir. Bu durumda ürünün kullanımına ilişkin bilgiler yinelemeli adımlarla derlenmelidir. Kullanım senaryosundaki olası değişiklikler lojistik açıdan kritik önem arzetmekte olup, desteklenebilirlik mühendisleri tarafından dikkate alınarak analiz tekrarının gerekip gerekmediği değerlendirilmelidir.

Ürün kullanım verileri; genel kullanım bilgisi, operasyonel gereksinimler, müşteri gereksinimleri, saha incelemelerinden gelen bilgiler ile kalifikasyon ve sertifikasyon gereksinimleridir.

5.1.1. ÜRÜN GENEL KULLANIM BİLGİSİ

Hizmete alınacak ürünün kullanımına yönelik tüm ön şartlar ve ürün tasarımı ile performans verilerinden kaynaklı stratejik hususlar dikkate alınarak genel bir destek stratejisini tanımlanmalı ve ELDP içerisinde dokümante edilmelidir. Söz konusu strateji, daha ileri lojistik destek analizlerin gerçekleştirilmesi ve operasyonel gereksinimlerin ve müşteri gereksinimlerinin oluşturulmasına esas temel kılavuzu oluşturmalıdır.

Operasyonel konsept ve müşteri gereksinimleri oluşturulmadan önce veya eşzamanlı olarak ürünün kullanımına yönelik cevaplanması önerilen bazı örnek sorular aşağıda sıralanmıştır (S3000L). Soruların cevaplanmasının temel amacı, mevcut olan en iyi bilgiyi kullanmak şeklinde belirlenmelidir.

- Ürün nasıl kullanılacaktır? (Ürünün, kilit özellikleri ve gereksinimleri ile temel teknik veri ihtiyaçlarını da içerecek şekilde kısa bir tanımı)

- Yükleneci Lojistik Desteği istenecek midir? Eğer istenecekse, hangi bakım kedemelerinde? (Bu çok genel bir soru olup, aşağıda sıralanan bazı hususların detaylı incelenemesinin akabinde cevaplanması mümkün olacaktır.)

- Ürün nerede kullanılacak ve idame edilecektir?

- Ürün hangi çevresel koşullarda kullanılacak ve idame edilecektir? (Örn. sabit, mobil, endüstriyel, tehlikeli, tehlikesiz)

- Ürünün karakteristiklerini etkileyecek (güvenilirlik, idame edilebilirlik, vb) çevresel koşullar nelerdir? Çevresel koşullar, ürünün onarım tarzını etkileyecek mi?

- Ürün ne kadar süre ile kullanılacaktır? (Örneğin, eğer ürün kısa bir süre için envanterde kalacaksa bu durumda uzun ve maliyetli bir organik destek yapısı oluşturma süreci yerine yüklenici desteği tercih edilebilir.)

- Bakım konsepti nedir? Ürün desteği için kaç bakım kademesi planlamaktadır?

- Her bakım kademesi için tipik özellikler ve/veya faaliyetler neler olabilir?

- Yeni ürünün destek konseptine adapte edilebilecek sürmekte olan bakım kabiliyetleri var mı?

- Öngörülen kullanım mahallinde veya yakınında bulunan başka veya benzer ürünlere yönelik mevcut bakım kabiliyetlerinin yeni ürün için kullanılması mümkün ve etkin olabilecek midir?

- İhtiyaç Makamı/kullanıcı ürünün onarım faaliyetlerine dahil olmalı mı yoksa gerçekleştireceği basit düzeltici bakım ile mi sınırlı olmalıdır? İhtiyaç Makamı’nın sürece dahil olması kendisi tarafından sağlanabilecek yeteneklere bağlıdır. Ayrıca, idame makamlarının imkan ve kabiliyetleri de dikkate alınmalıdır.

- Kullanıcı açısından önleyici ve düzeltici bakım faaliyetleri için bakım süresi ve sıklığı konusunda kabul edilebilir rakamlar nelerdir?

- Önleyici bakımlar için kısıtlamalar söz konusu mudur? (örn. personel ve tesislerin mevcudiyetine ilişkin bazı özel ön şartlar nelerdir)?

- Geliştirilen yazılım ne kadar olgun ve ne kadarı müşteriye özgüdür? (Yazılımların tam olarak olgun bir seviyeye erişmesi uzun süreler alabilir. Lojistik destek yapısı kullanıcı tarafından talep edilecek potansiyel güncellemelerin yazılım bakımını da adreslemelidir).

- Kullanıcı tarafından gerçekleştirilecek herhangi bir yazılım/veri yükleme/kaldırma işlemi var mıdır? Ürünün yazılım/veri yükleme işleminden sonra düzgün şekilde çalıştığı nasıl güvence altına alınacaktır?

- Teknolojideki değişikliklerden kaynaklı olarak üründe beklenen yenileme veya iyileştirme/yükseltme ihtiyaçları nelerdir? (Bu soru, destek yapısının üründeki değişikliklere nasıl ayak uydurabileceği ve destek stratejisinin nasıl uyarlanacağına ilişkindir. Bu konuda öngörülen zorluklar Yüklenici Lojistik Desteği stratejisinin belirlenmesinde etken olabilir).

5.1.2. OPERASYONEL GEREKSİNİMLER

Operasyonel gereksinimler hem niceliksel hem de niteliksel olarak tanımlanmalıdır. Donanım, kullanım ve desteklenebilirlik arasında ilişkileri tanımlayan, işletim mahali ve ürün kullanımına yönelik daha önce gerçekleştirilen analizler dikkate alınmalıdır.

Desteklenebilirlik gereksinimleri doğrudan operasyonel gereksinimlerinden türetilirler. Her bir desteklenebilirlik gereksinimi bir operasyonel gereksinime dayandırılmalı, aralarındaki ilişki açıkça belirlenmeli ve sistem gereksinimleri kapsamında dokümante edilmelidir.

Operasyonel gereksinimler yazılırken anahtar performans göstergeleri de belirlenmelidir. Anahtar bir parametre olarak tanımlanmayan herhangi bir parametre, desteklenebilirlik karakteristiklerinin olumsuz etkilendiği durumlarda değiştirilmek için aday olacaktır. Operasyonel gereksinimler, yüklenicinin programın erken safhalarında “zorunlu olan özellikler” ile “olsa iyi olur” diye düşünülen özellikler arasında karar vermesini gerektirir. Desteklenebilirlik mühendisleri için bu bilgi, maliyetten bağımsız olarak, neleri desteklemek zorunda oldukları ve neler için ödünleşim yapabileceklerini anlamak açısından kritik öneme sahiptir.

5.1.2.1. GENEL KULLANIM SENARYOSU

Genel kullanım senaryosunda, ürünün kullanımını, ürünün kullanımından doğan çevresel etkileri tanımlayan bütün bilgiler derlenmelidir. Söz konusu bilgilere ilişkin örnekler aşağıda sıralanmıştır:

- Bütün kullanım ve/veya görev alanlarının genel tanıtımı,

- Muhtemel operasyonel senaryolar ve her bir senaryo için gereksinimler,

- Ürünün kullanımından kaynaklanan olumsuz çevresel etkiler ve bu etkilerden kaçınabilmek veya onları azaltabilmek için yapılması gerekenler,

- Halen kullanımda olan ürünler için, kullanım dönemi boyunca ortaya çıkan desteklenebilirlik ilişkili problemler,

- Yeni ürünün mevcut ürünlerle etkileşimi ve birlikte kullanılabilirliği,

- Hareket kabiliyeti gereksinimleri,

5.1.2.2. PLANLANAN MEVKİLERİN COĞRAFİ KONUMLARI VE ÖZEL KOŞULLARI

Ürünün kullanılacağı alanlar ve bu alanlara ilişkin varsa özel koşulları tanımlayan detaylar derlenmelidir. Bu konudaki bilgilere yönelik örnekler aşağıda sıralanmıştır:

- Operasyon alanlarının sayısı ve coğrafi yerleşimi,

- Her bir operasyon mahallinin coğrafi yapısı ve iklim koşulları,

- Her bir operasyon mahallinin tipi,

- Her bir operasyon mahalline özel koşullar (varsa),

- Söz konusu alanın, barış veya savaş durumu bölgesi olup olmadığı (Tehdit durumları, asgari düzeyde müdahale ile sınırlı olan özel acil durum bakım konseptlerinin geliştirilmesini gerektirir),

- Her bir operasyon alanına erişmek için yeterli altyapı mevcut mu?

- Her bir alan için özel bir altyapı gereksinimi var mı?

- Her bir alan için mevcut ve planlanan kabiliyetler neler (Örn. ekipman, altyapı, personel, tesis, ikmal deposu, onarım atölyesi, vb.),

- Farklı alanlar arasında etkileşimler (örneğin, bir alandan diğer bir alana bakım desteği verilmesi).

5.1.2.3. KONUŞLANMA VE ÜRÜN DESTEĞİ

Ürünün konuşlanmasına ve konuşlanmadan kaynaklanan etkileşimlere dair detaylar derlenmelidir. Ürünün konuşlandırılacağı yer, organik veya yüklenici desteğine ilişkin kararları etkileyecektir. Bu konuda:

- Her bölgede desteklenecek sistem sayısı,

- Her bölgede konuşlandırılacak ürünler ve

- Farklı alanlar arasında kullanımdan kaynaklanan etkileşimler gibi bilgilerin toplanması gerekir.

5.1.2.4. KULLANIMA GENEL BAKIŞ

Ürünün planlanan kullanım bilgisi lojistik analizlere temel girdi olarak tanımlanmalıdır. Kullanımın sıklığı ve süresi, ürün güvenilirliği ile birlikte ihtiyaç duyulacak destek kaynaklarının kapsamını ve miktarını belirlemekte başlangıç noktasını oluşturur. İlişkili bilgilere örnekler aşağıda sıralanmıştır:

- Her bir lokasyon için temel kullanım/görev bilgileri

- Performans parametreleri ve kısıtlar (Menzil, doğruluk oranı, faydalı yük, hız vb. parametreler ölçülebilir terimlerle tanımlanmalıdır. Genel terimler veya yoruma açık belirsiz ifadelerden kaçınılmalıdır).

- Öngörülen kullanıma hazır olma ve kullanım başarı oranları

- Birim zamanda operasyon

- Kullanım günü, haftası, ayı veya yılına özgü kullanım/görev profili

- Ürünün işletim zamanı içerisinde eğitim amaçlı kullanılma oranı

- Daimi kullanım şartları/Olası bakım aralıkları

- Her bir kullanım etkinliğinin ortalama süresi

- Birim zamanda kullanıma yönelik temel ölçüm bazı

5.1.3. MÜŞTERİ GEREKSİNİMLERİ

Ürünün uygun şekilde kullanımının sağlanması için müşteri bütün lojistik ilişkili isterlerini de yükleniciye iletmelidir. Müşteri isterlerinin kapsamı ve içeriğinde yer alabilecek bilgiler aşağıda tanımlanmıştır.

5.1.3.1. İKMAL KONSEPTİ

İkmal konsepti desteklenebilirlik mühendisleri açısından kritik önem arzetmektedir. Yedek parça ve sarf malzeme tedariğinin nasıl organize edileceğine dair genel karar, bakım senaryoları üzerinde önemli etki gösterebilmektedir. Lojistikçi, depolama alanlarına yönelik planlama ihtiyacı olup olmadığı ve tedarik zinciri yönetiminin dış kaynaktan temini durumunda kim tarafından yönetileceğine karar vermelidir. Özellikle tesis inşaatına dair maliyetler ve teknolojik eskime dikkate alınması gereken önemli hususlardır.

5.1.3.2. DESTEK EKİPMANI KONSEPTİ

Maliyet açısından etkin olması durumunda özel destek ekipmanları yerine yaygın destek ekipmanları tedarik edilmelidir. Maliyetleri düşürmek için, mevcut destek ekipmanlarının kullanılıp kullanılamayacağı veya yeni sisteme adapte edilip edilemeyeceğinin değerlendirilmesi önemlidir.

5.1.3.3. PERSONEL ENTEGRASYONU VE EĞİTİM

İşgücü konusu birçok sistemin desteklenebilirliği için önem taşır. Destek personelinin uygun zamanda eğitim alabilmesi için planlama yapılmalıdır.

Eğitim ihtiyaçlarının iki bileşeni vardır: Başlangıç ve süreklilik eğitimleri. Her ikisi de yeterli personel becerisinin sağlanması açısından önemlidir. Personel devir oranlarının yüksek olması, belirli bir beceri setinin idamesini zorlaştıran bir etkendir. Desteğin planlanması aşamasında bu hususlar da dikkate alınmalıdır.

5.1.3.4. TESİSLER

Tesislere ilişkin uzun saha temin ve tahsis süreleri, tesis ihtiyaçlarının erken dönemde planlanmasını zorunlu kılar. Bakım faaliyetlerinde kullanılacak tesisler bakım sürecindeki tüm faaliyetleri ve iş akışlarını destekleyecek şekilde planlanmalıdır.

5.1.3.5. BİLİŞİM VE HABERLEŞME KAYNAKLARI

Bilişim ve haberleşme kaynak ihtiyaçları desteklenebilirlik mühendislerinin erken dönemde hazırlık yapmalarını gerektiren bir başka alandır. Bu konuda dikkate alınması gereken hususlar aşağıda sıralanmıştır:

- Diğer hizmetlerle ara yüzü sağlamak için ne gibi kısıtlar vardır/gereklidir?

- Örneğin X altyapısı operasyonel kullanılabilirlik açısından arzu edilir bir iyileştirme sunarken, başka bir hizmet tarafından kullanılan Y haberleşme ağına erişime engel oluyorsa nasıl bir ödünleşim yapılmalıdır?

- Nasıl bir bilgi teknolojisi altyapısına ihtiyaç duyulmaktadır?

Bilgi teknolojisi kaynaklarının bilgisayar donanımı, ağ bileşenleri, ağ kablolamaları haberleşme protokolleri, yazılım paketleri, veri güvenliği ve standartlar gibi birçok yönü vardır. Bu konu aynı zamanda gelecekte öngörülen kabiliyetlerin de anlaşılmasını gerektirir. “Sahaya verildiği zaman kullanımda olacağı tahmin edilen sistemler”le ara yüzü olacak şekilde bir sistem tasarlamak tasarım ve desteklenebilirlik mühendislerinin diğer ilgili projelerin durumundan haberdar olmalarını gerektirir. Sistemin planlanan gelecekteki haberleşme mimarisi ile nasıl bir ara yüz kuracağı ele alınmalıdır. Lojistikçi, muhtemel bilgi teknolojisi sistem değişikliklerinin etkisini değerlendirmeli ve lojistik yapıda gerekli düzenlemeleri belirlemelidir.

5.1.4. SAHA İNCELEMELERİ

Saha incelemeleri, tasarlanacak olan ürünle ilişkili yürütülecek olan LDA faaliyetlerinin planlanmasında çok büyük bir öneme sahiptir. Yürütülen inceleme faaliyetlerinde ihtiyaç makamı/kullanıcı/idame makamı’nın bünyesinde bulunan eğitim ve kurs yerlerinin, bakım fabrikalarının ve bakım birliklerinin imkânları ve kullanıcı ve bakım personelinin bilgi ve tecrübesi tespit edilir. Bu sayede tasarımı yapılacak olan sistemin kullanım ve destek süreçleri geliştirilirken, mevcut tesis imkimkânanları ve personel becerileri göz önünde bulundurulur. Envanterde bulunan benzer sistemler detaylı olarak incelenir, bu sistemler ile ilgili bakım personellerin ve sistemi kullanan operatörlerin yaşadıkları sıkıntılar ve zorluklar tespit edilir. Muharebe/operasyon alanında, bakım fabrikalarında, bakım birliklerinde yedek parça ve sarf malzemesi tedariğinde yaşanan problemler, bakım yöntemlerinin uygulanmasında yaşanan sorunlar, yedek ve sarf malzemelerinin paketlenmesinde, depolanmasında, elleçlenmesinde ve taşınmasında yaşanan sorunlar tespit edilir. Bu kapsamda saha incelemelerinde, proje kapsamına göre LDA faaliyetleri ile ilişkili soru setleri oluşturularak, incelenmekte olan sistemin/sistemlerin geneli ve mümkünse alt sistem ve parça seviyesinde detaylı bilgiler toplanır.

Saha incelemelerinde kullanılabilecek örnek bir soru seti Tablo 4’de verilmiş olup proje veya konuya özgü sorular da bu tabloya eklenebilir.

Tablo 4 Örnek Soru Seti

| Örnek Soru Seti | |

| Sıra No | PEDU |

| 001 | Kaç tip ambar mevcut? Ambarların/Depoların ortam koşulları nedir? (Nem, sıcaklık, aydınlatma, havalandırma, vb.) |

| 002 | Kullanılan bir paketleme standardı var mı? |

| 003 | Paketleme malzemesi olarak ne kullanılıyor? |

| 004 | Kullanılan paketler tekrar paketlemede kullanılabilir özellikte mi? |

| 005 | Paket dolgu malzemesi kullanılıyor mu? Ne tip bir dolgu malzemesi kullanılıyor? |

| 006 | Tampon malzeme kullanılıyor mu? Kullanılıyorsa kalınlığı nedir? |

| 007 | Uygun kaldırma noktası mevcut mu? Eğer uygun kaldırma noktası yoksa bu durum taşıma/kaldırma vb. işlemler sırasında zorluk çıkartıyor mu? |

| 008 | Kaldırma, depodan araca yükleme, araçtan depoya aktarma, vb. işlemler sırasında kullanılan ekipman nedir? (vinç, cayraskal, forklift, vb.) |

| 009 | Etikette yer alan bilgiler nelerdir? Herhangi bir etiketleme standardı kullanılıyor mu?

(sandık numarası, alt sistem/cihaz/malzeme adı, ambalaj sıra no, netve brüt ağırlık ve hacimleri, NSN ve/veya Parça no, miktar, son kullanma tarihi, v.b) |

| 010 | Kutusundan/Paketinden çıkartırken ve kullanıma hazırlarken uygulanan özel bir işlem var mı? Herhangi bir askeri standart kullanılıyor mu? |

| 011 | Araçtan sökülen ve farklı bir bakım seviyesine nakli yapılacak sistem bileşeni paketleniyor mu? Herhangi bir askeri standart kullanılıyor mu? |

| 012 | Araçtan sökülen ve uzun süre depoda tutulacak olan sistem bileşeni paketleniyor mu? Herhangi bir askeri standart kullanılıyor mu? |

| Sıra No | BGA |

| 013 | Bakımlar, bakım dokümanı dışında başka hiçbir dokümana ihtiyaç duyulmadan gerçekleştirilebiliyor mu? |

| 014 | Bakım sarf ve yedeklerinin tedariğinde zorluk yaşanıyor mu? Alternatifleri var mı? |

| 015 | Bakım sarf ve yedeklerinin tedariği gecikiyor mu? Maliyet bilgileri mevcut mu? |

| 016 | Depoda/Ambarda muhafaza edilen malzemeye uygulanan bir bakım mevcut mu? |

| 017 | Bakım sistem çalışır vaziyetteyken yapılabiliyor mu? |

| 018 | Cihaz sistem üzerinde montajlıyken ilgili parça sökülebiliyor mu? |

| 019 | Cihaz sistem üzerinde montajlıyken ilgili parçanın bakımı yapılabiliyor mu? |

| 020 | Bakımı yapan personelin ihtisası (elektrik, motor, vb.) ne olmalı? |

| 021 | Ne tip bir temizlik malzemesi ile temizleniyor? |

| 022 | Temizlik malzemesinin insan sağlığına ne gibi etkileri var? |

| 023 | Bakım işlemlerinde boyanın temizlenmesine ve tekrar boyanmasına ihtiyaç var mı? |

| 024 | Özel tezgâh ihtiyacı var mı? |

| 025 | Özel alet/avadanlık gerekiyor mu? Gerekiyorsa kaç adet, bunlar neler? |

| 026 | Kullanılan alet/avadanlıklar metrik birim sisteminde mi? |

| 027 | Bakım dokümanlarında hangi birim sistemi kullanılıyor? Kullanılan birim sistemi zorluk yaratıyor mu? |

| 028 | Periyotları çakışan bakımlar olduğunda yapılacak bakımlarda sökülmesi gereken parçalar birbirleri ile ardışık veya ilişkili mi? |

| 029 | Periyotları çakışmayan bakımlar arasında ardışık/ilişkili parçaların sökülmesi gereken bakımlar var mı? |

| 030 | Bakımlar karmaşık adımlardan mı oluşuyor? |

| 031 | Periyodik bakım tanımlı olduğu halde uygulanmazsa araç veya sistem bundan nasıl etkileniyor? |

| 032 | Periyodik parça değişimli bakımlarda, periyodu gelmeden arızalanan/değiştirilmesi gereken parçalar oluyor mu? |

| 033 | Bakımda kullanılan veya değiştirilen parçalar için özel imha metodu var mı? |

| Sıra No | HTEKA |

| 034 | Hasarlı parça ıskartaya mı ayrılıyor yoksa laboratuvar incelemesi yapılmak üzere üreticiye/ilgili bakım kademesine gönderiliyor mu? |

| 035 | Diyagnostik imkânı var mı? |

| 036 | Çalışma değerleri herhangi bir ölçüm cihazı ile izlenebiliyor mu? |

| 037 | Çalışma değerlerinin herhangi bir ölçüm cihazı ile izlenemiyor olması arıza tespitinde zorluk yaratıyor mu? |

| 038 | Arızalandığı zaman sistemi durdurmak gerekiyor mu yoksa sistem çalışmaya devam edebilir mi? |

| 039 | Arızalandığı zaman sisteme veya diğer alt sistemlere/bileşenlere de zarar veriyor mu? |

| 040 | Meydana gelen arızalar/hatalar arasında mevcut bakımlar ile giderilemeyen oluyor mu? |

| 041 | Arıza kayıtları var mı? Seri kontrollü olarak tutuluyor mu? |

| Sıra No | OSA |

| 042 | İlgili sistem bileşeninin bakımları hangi kademede yapılıyor? |

| 043 | Aynı anda kaç sistemin bakımı yapılabiliyor? |

| 044 | Eğer limit aşımı olursa bakımı yapılacak araç farklı birliğe mi yönlendiriliyor, bir üst kademeye mi yönlendiriliyor yoksa sırada mı bekliyor? |

| 045 | Bakımı yapılacak araç/sistem ne tip bir taşıtla getiriliyor? |

| 046 | Ulaştırma maliyetleri nedir? (Taşıt cinsi + km) |

| 047 | Bakımı yapılacak aracın/sistemin birliğe taşınması ne kadar sürüyor? |

| 048 | Bir üst kademede bakımı yapılacak aracın/sistemin ilgili kademeye ulaşması ne kadar sürüyor? |

| 049 | Bakımı bir üst kademede yapılacak sistem bileşeninin hata/arıza tespiti hangi kademede yapılıyor? |

| 050 | Birlik seviyesinde bakımı yapılacak sistem bileşeninin hata/arıza tespiti hangi kademede yapılıyor? |

| 051 | Taşıma/ulaştırma için hangi yönetmeliklere tabii tutuluyor? |

5.1.5. KALİFİKASYON VE SERTİFİKASYON GEREKSİNİMLERİ

Müşteri, bir kalifikasyon süreci yürütmek istediğinde, ürünün kalifikasyonu içerisinde bakım faaliyetlerinin ne şekilde ele alınacağı yüklenici ve müşteri tarafından programın erken safhalarında açıklığa kavuşturulmalıdır. Kalifikasyon gereksinimleri müşteri tarafından belirlenmeli ve operasyonel gereksinimler ile aynı zamanda yükleniciye iletilmelidir.

Benzer şekilde ürünün öngörülen çevresel koşullarda işletimi için bir sertifikasyon süreci gerekiyorsa, sertifikasyonun kapsamında yer alacak bakım faaliyetlerinin belirlenmesi ve dokümante edilmesine özellikle dikkat edilmelidir. Bu faaliyetler yerine getirilmesi zorunlu faaliyetlerdir. Sertifikasyonu etkileyen bakım faaliyetleri birinci derece önceliğe sahip olmalıdır.

Kalifikasyon gereksinimleri müşteri tarafından belirlenirken sertifikasyon gereksinimleri bir sertifikasyon otoritesi tarafından belirlenir. Müşteri ve yüklenici, kalifikasyon ve sertifikasyon süreçleri arasındaki farkların ilgili kişiler tarafından bilinmesini sağlamalıdır.

5.2. LDA İLİŞKİLİ ÜRÜN TASARIM VE PERFORMANS VERİLERİNİN BELİRLENMESİ

Ürün tasarım ve performans verileri LDA’yı doğrudan veya dolaylı olarak etkilemektedir. Sistemin ömür devri boyunca karşılaşacağı çevresel koşullar, kullanım parametreleri ve performans isterleri LDA için önemli girdilerdir. Örnek olarak bir askeri kara aracının %60 eğime tırmanması ile ilgili teknik bir ister LDA’yı etkilemektedir. Aracın bu denli yüksek bir eğim tırmanma kabiliyeti, araç operatörlerinin bu konuda eğitimli ve bilgili olması ile mümkündür. Aynı zamanda ömür devri boyunca bu gibi bir durumla kaç kez karşılaşacağı bilgisi de aracın bakım planlaması için önem arz etmektedir.

LDA ile ilişkili ürün tasarım ve performans verileri belirlenirken yalnızca sistemin ömür devri boyunca karşılaşacağı çevresel koşullar, kullanım parametreleri ve performans isterlerinden değil, aynı zamanda bu isterleri gerçekleştirecek fiziksel ekipmanlardan ve bu ekipmanların üreticilerinin üretmiş olduğu teknik dokümanlardan da faydalanılır.

Örnek olarak askeri bir kara aracında teknik isterleri sağlaması için seçilmiş bir motorun yağlama ve bakım periyotları LDA için büyük önem arz eder. Diğer bir örnek ise motorun arızalar arası ortalama süresi, yani güvenilirlik karakteristikleridir. Yedek parçaların neler olduğunun belirlenmesi ve ne zaman nerede bulunması gerektiği bilgisi LDA sonuçları ile ortaya konacaktır.

Sistem gereksinim tanımlama aşamasında ve/veya ön tasarım aşamasında yürütülen ürün tasarım ve performans verilerinin belirlenmesi faaliyetleri esnasında dikkate alınabilecek hususlar aşağıdaki başlıklarda detaylı bir şekilde yer almaktadır:

- LDA ile ilgili veri ve bilgilerin seçim kriterleri

- LDA veri seçiminde genel LDA yaklaşımlarının ve ilkelerinin etkisi

- Seçim değerlerinin doğrulanması ile ilgili kabul kuralları

- Öngörülen değerlerin doğrulanması için kriterler ve prosedürler

- İhtiyaç makamı/kullanıcı/tedarik makamı/idame makamının katılımı

5.2.1. LDA İLE İLGİLİ VERİ VE BİLGİLERİN SEÇİM KRİTERLERİ

LDA ile ilişkili olarak dikkate alınması gereken veri ve bilgiler, LDA süreci kapsamında doğrulama ve kontrollere tabi olan veri ve bilgilerdir. Seçim kriterleri; LDA uygulanacak ürüne, ilgili sözleşmeye, şartnameye ve belirlenmiş ELD yaklaşımına bağlı olarak ayrıntılı bir şekilde belirlenmelidir. İlgili bilgiler, oluşturulan LDA süreci kapsamında doğrulanacak bir hedef belirlemek üzere LDA veri tabanı içerisinde gereksinim olarak dokümante edilebilirler. Genel bir yaklaşım olarak, aşağıdaki paragraflarda tanımlanan seçim kriterleri göz önünde bulundurulmalıdır:

5.2.1.1. Sözleşme Dokümanlarından Türetilen LDA Bilgi ve Verilerinin Seçimi

LDA veri tabanında dokümante edilmiş bilgilerle doğrulanabilecek LDA ilişkili ürün tasarım ve performans özellikleri için, sözleşme dokümanlarının dikkatle değerlendirilmesi gerekmektedir. Genellikle ürün gereksinimleri ya da Anahtar Performans Göstergeleri olarak adlandırılan önemli noktalar, potansiyel olarak sözleşme teşvikleriyle ilgili zorunlu hedefler ve/veya eşikler oluşturmak için bu dokümanlarda ele alınmaktadır.

Anahtar Performans Göstergeleri örnekleri:

- Çalışma saati başına belirtilen Maksimum Bakım Saati.

Bu değer başarılı bakım tasarımı ile ilgili bir referans noktası olarak kullanılabilir.

- Onarım için belirtilen Maksimum Ortalama Süre ve Onarım için belirtilen Maksimum Ortalama Süre Yüzdesi.

Bu değerler belirlenen zaman kısıtlamaları içinde onarımla ilişkili olduğu için başarılı bir tasarım göstergesi olarak kullanılabilir.

- Çalışma saati başına belirtilen Maksimum Hata Sayısı.

Bu değer ürünün istenen güvenilirliğin ve ters orantılı olarak bakım iş yükünün bir göstergesidir.

- Minimum Kullanılabilirlik ile ilgili belirlenmiş rakamlar.

Bu değerler kullanıma hazır olma konusunda başarılı bir tasarım göstergesi olarak kullanılabilir.

- Test edilebilirlik özellikleri.

Bu değerler hayati fonksiyonların izlenmesine ve Cihaz İçi Test Ekipmanı (CITE) ve genel test mimarisi gibi yollarla potansiyel arızaların tespit ve lokalizasyonuna yönelik tasarımın kabiliyetini göstermektedir.

- Minimum Kullanım Ömrü

Bu değer minimum kullanım ömrü gereksinimini gösterir. Bu değer belirlenen eşiğin altına düşme riskini göstermelidir.

5.2.1.2. Ürün Kullanım Verilerinden Türetilen LDA Bilgi ve Verilerinin Seçimi

İlgili bilgiler LDA veri tabanında temel referans olarak dokümante edilir.

Örnekler:

- Ölçüm Tabanı ile Yıllık Kullanım Gereksinimleri,

- İşletme yeri/tesis sayısı,

- Her tesiste işletilecek sistem sayısı,

- Her tesiste kurulacak bakım seviyeleri,

- Her tesiste mevcut bakım personeli (branş ve beceriye göre kişi sayısı)

5.2.1.3. Ürün Şartnamelerinden Gelen LDA Bilgi ve Verilerinin Seçimi

Ürünün tasarımını ve performansını etkileyen LDA ile ilgili parametreler doğrulama ve/veya kontrol amaçlı LDA veri tabanında belgelenir.

Örnekler:

- Minimum değer gösteren ilgili ölçüm tabanı ile birlikte MTBF,

- Güvenilirlik artışı,

- Cihaz İçi Test Ekipmanı ile belirlenmiş test özellikleri,

- Ortalama Onarım Süresi,

- Diğer Ürün Belgelerinde Yer Alan Ürün Sertifikasyonu ve Doğrulaması ile ilgili LDA Veri ve Bilgilerinin Seçilmesi.

LDA ile ilgili bilgiler tasarım bölümleri, emniyet veya müşteri dokümanlarından da elde edilebilir.

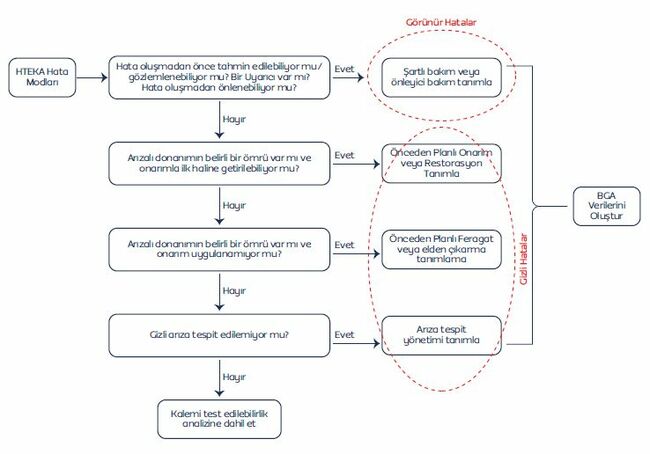

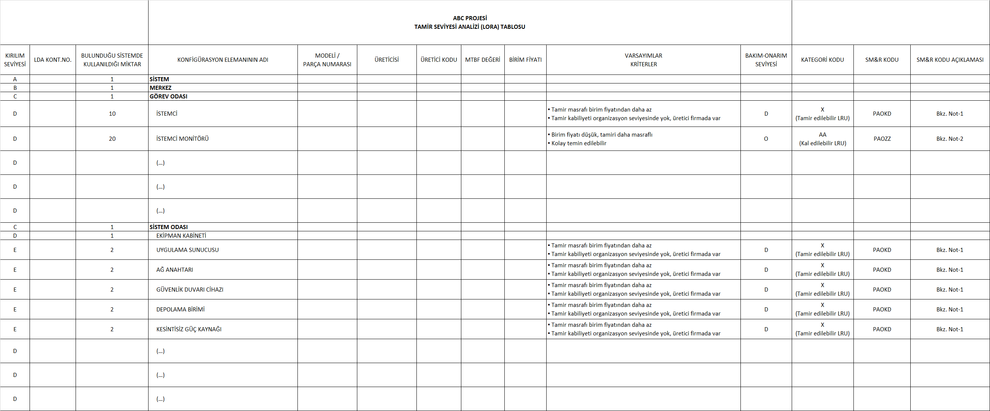

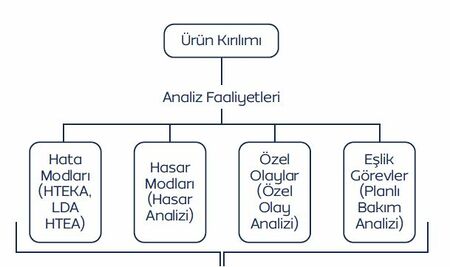

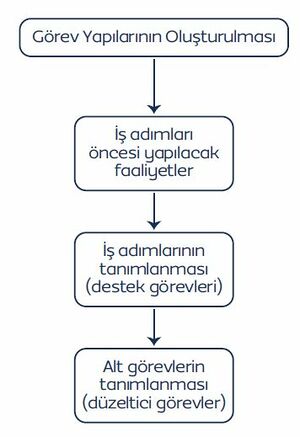

Örnekler: